Tu sei qui

Parapetto: preparazione dei disegni per macchina CN e tentativo di plastico

Nell'ultimo post eravamo rimasti alla preparazione dei disegni da tagliare con la macchina CN. Il plastico che ho fatto è in scala 1:5, corrimano e montanti sono in forex da 10mm, mentre le fasce sono in pvc da 0.5 mm.

Quindi per prima cosa vanno adattati gli spessori nel modello, tranne che per le fasce, infatti, pur essendo queste da 0.5 mm andranno disegnate in uno spessore di almeno 2 mm (meglio 2.1), dal momento che questo è il diametro della punta più piccola della macchina, e quindi lo spessore minimo di qualsiasi incisione.

Per prima cosa vanno preparate le incisioni sul corrimano e sull'attacco a terra, che serviranno da alloggio ai montanti e alle fascie. Quindi dobbiamo trovare le intersezioni tra gli elementi orizzontali e quelli verticali.

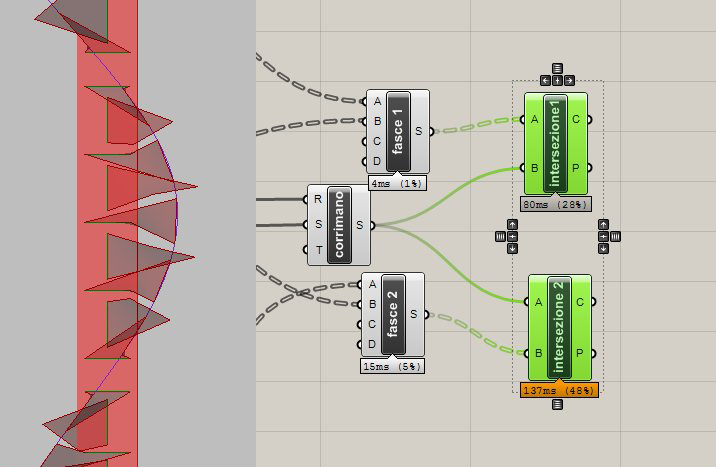

In Grasshopper prendo la superficie dell'attacco a terra e trovo le linee di intersezione con le fasce, usando il componente Brep/Brep (intersect>physical>Brep/Brep).

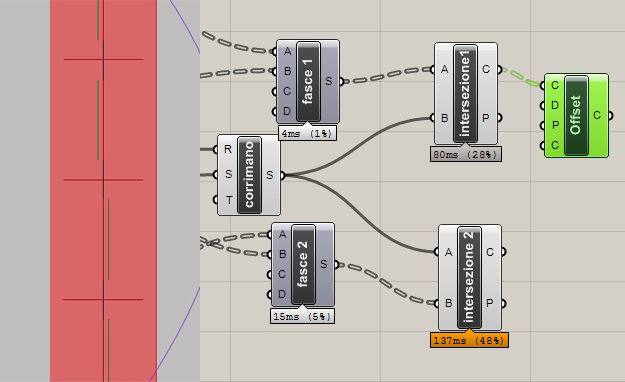

La larghezza dell'incisione la disegnerò dopo su Rhino, visto che ho avuto problemi a spostare o fare un offset a queste curve; credo che il problema sia nel fatto che le superfici rigate hanno delle coordinate interne che non sono simili, quindi per alcune intersezioni l'inizio sarà sopra e la fine sotto, mentre per altre sarà il contrario, quindi il vettore normale di default alle intersezioni sarà a volte da un lato e a volte dall'altro, facendomi degli offset su lati diversi.

Faccio la stessa cosa per le intersezioni con i montanti, e per comodità raggruppo tutto con il componente curve. Una volta fatta la stessa operazione per il corrimano possiamo portare la geometria su Rhino. Per farlo esiste il comando bake, a cui si accede andando col tasto destro sul componente, che tra l'altro permette anche la scelta del livello di assegnazione.

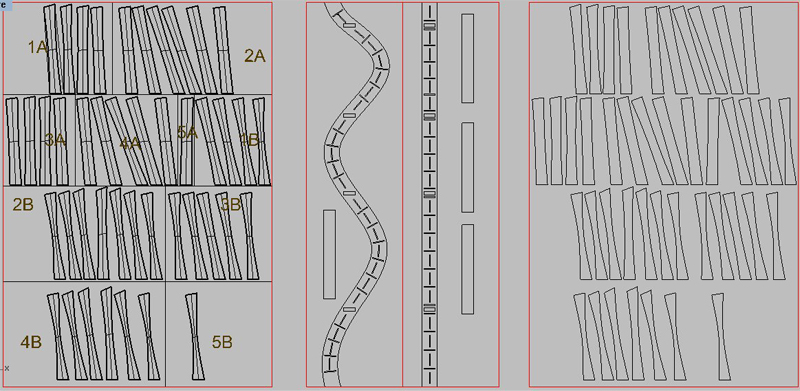

Passo su Rhino le intersezioni trovate oltre che le fascie e gli elementi orizzontali. Da questi estraggo il contorno con il comando EstraiContornoFaccia; per comodità sposto i disegni delle incisioni, ricordandomi di specchiare quello del corrimano perchè è rivolto verso il basso; poi con molta pazienza copio lo spessore dell'incisione per ogni fascia. Attribuiamo alle incisioni un livello e un altro ai tagli, cosa necessaria per far funzionare la macchina.

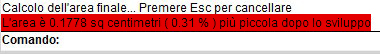

Adesso dovremmo sviluppare le superfici rigate, anche se in realtà non è possibile fare uno sviluppo vero e proprio dal momento che le superfici hanno una doppia curvatura. La cosa si puo verificare col comando analisi curvatura, selezionando come tipo di analisi curvatura gaussiana.

Rhinoceros comunque permette lo sviluppo, tramite il comando smash, ma avverte anche che ci sarà una differenza tra l'area iniziale della superficie e l'area finale. Nel mio caso questa differenza è sempre minore dell'1%, quindi non mi preoccupo.

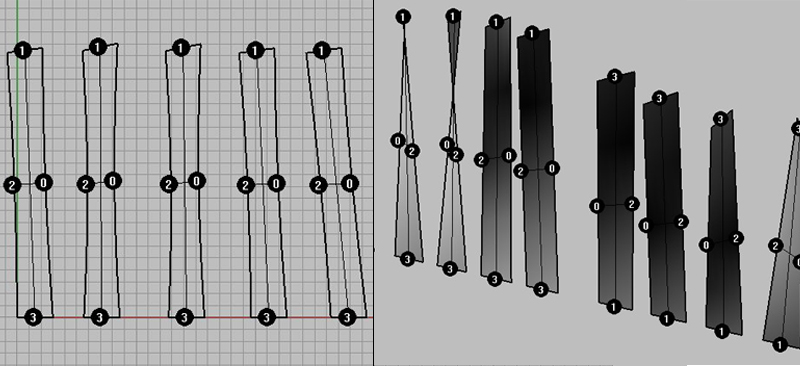

Seleziono le superfici una per una, possibilmente in maniera ordinata, altrimenti è difficile riconoscere i pezzi da montare. Duante lo smash è conveniente attivare l'opzione etichette

Si ripresenta però lo stesso problema che mi aveva impedito di fare gli offset: dalle etichette si vede come le superfici vengono sviluppate a volte a testa in giù e a volte ruotate.

La cosa migliore da fare sarebbe ruotarne ognuna in maniera da avere sulla superficie da tagliare tutte le fasce disposte in un criterio il più facile possibile; è una cosa che io non ho fatto, e al momento di montarle è stato piuttosto complicato. Col comando estrai contorno faccia estraggo i bordi della superficie e li posiziono all'interno di un rettangolo delle dimensioni del foglio di pvn.

Salvo in dxf 2004, formato che legge la macchina del laboratorio plastici.

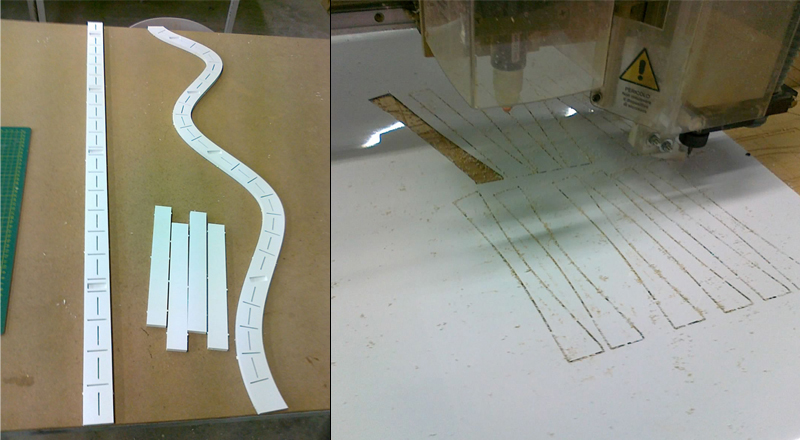

Con l'aiuto di Massimiliano è stato fatto fatto il taglio, che chiaramente è venuto molto preciso e in tempi relativamente brevi (in circa un'ora sono state fatte due mandate per le incisioni del forex, e una per il taglio nel forex e nel pvc).

I pezzi sono stati scaravetrati per eliminare le tabs (pezzi volutamente non tagliati per lasciare l'elemento attaccato alla lastra), e sono stati pazientemente etichettati.

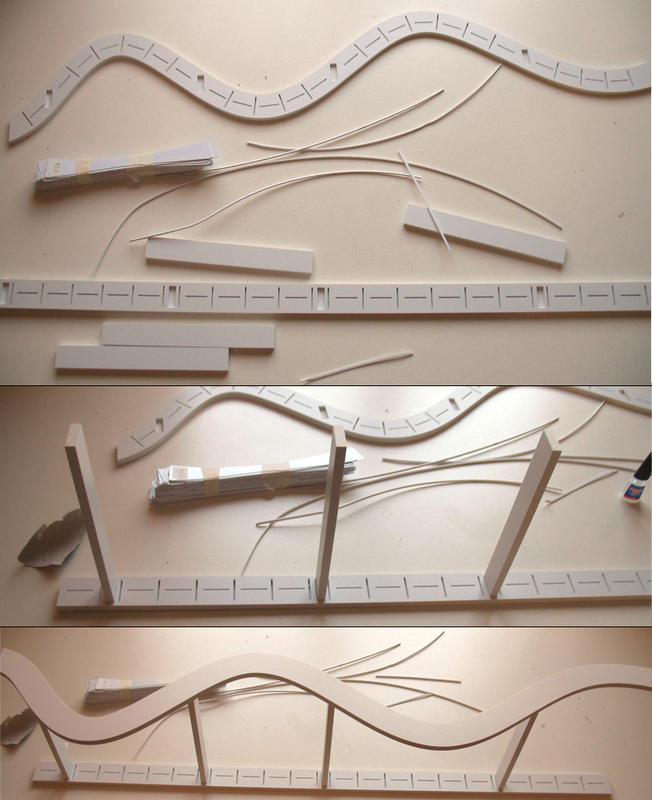

Il montaggio del plastico è stato fatto in maniera simile a come potrebbe avvenire in realtà: dopo aver poggiato la fascia di attacco a terra ho posizionato prima i montanti e dopo il corrimano curvo.

Fino a qui tutto bene, i problemi sono arrivati con le fasce. Oltre alla difficoltà dovuta alle rotazioni e gli specchamenti di cui ho parlato sopra non sono riuscito a darle esattamente la stessa forma che avevo disegnato nel modello. Come si vede nelle fotografie le linee che vanno da vertice a vertice sono venute piuttosto curve, e alcune fascie hanno preso una strana forma bombata. Per poter avere un risutato più simile probabilmente avrei dovuto usare un materiale più elastico, che si potesse tendere più facilmente

Theme by Danetsoft and Danang Probo Sayekti inspired by Maksimer