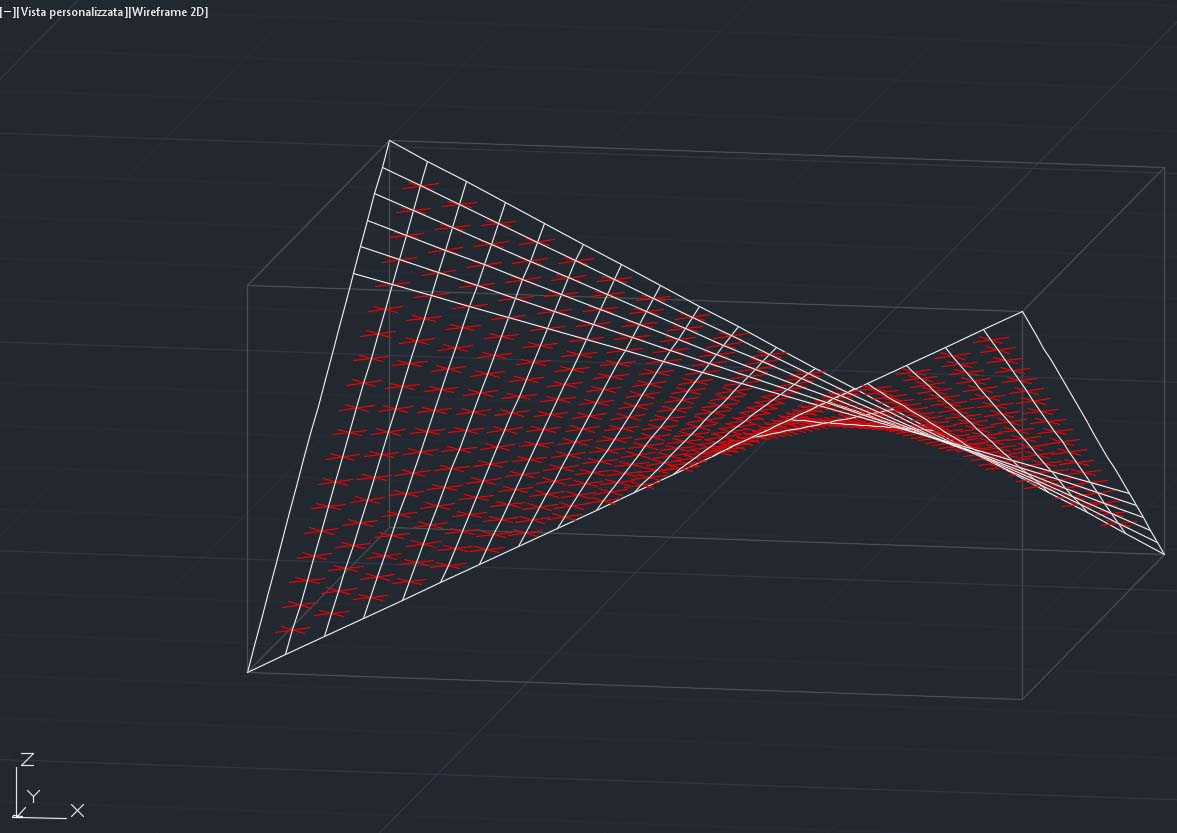

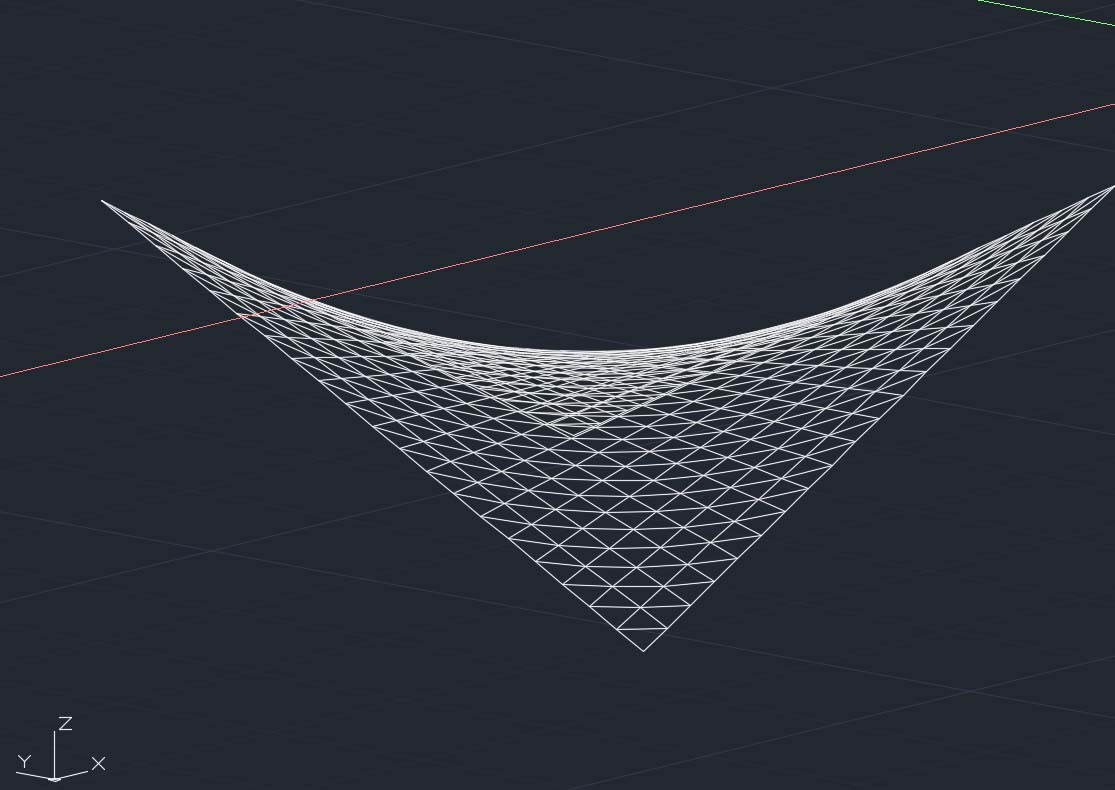

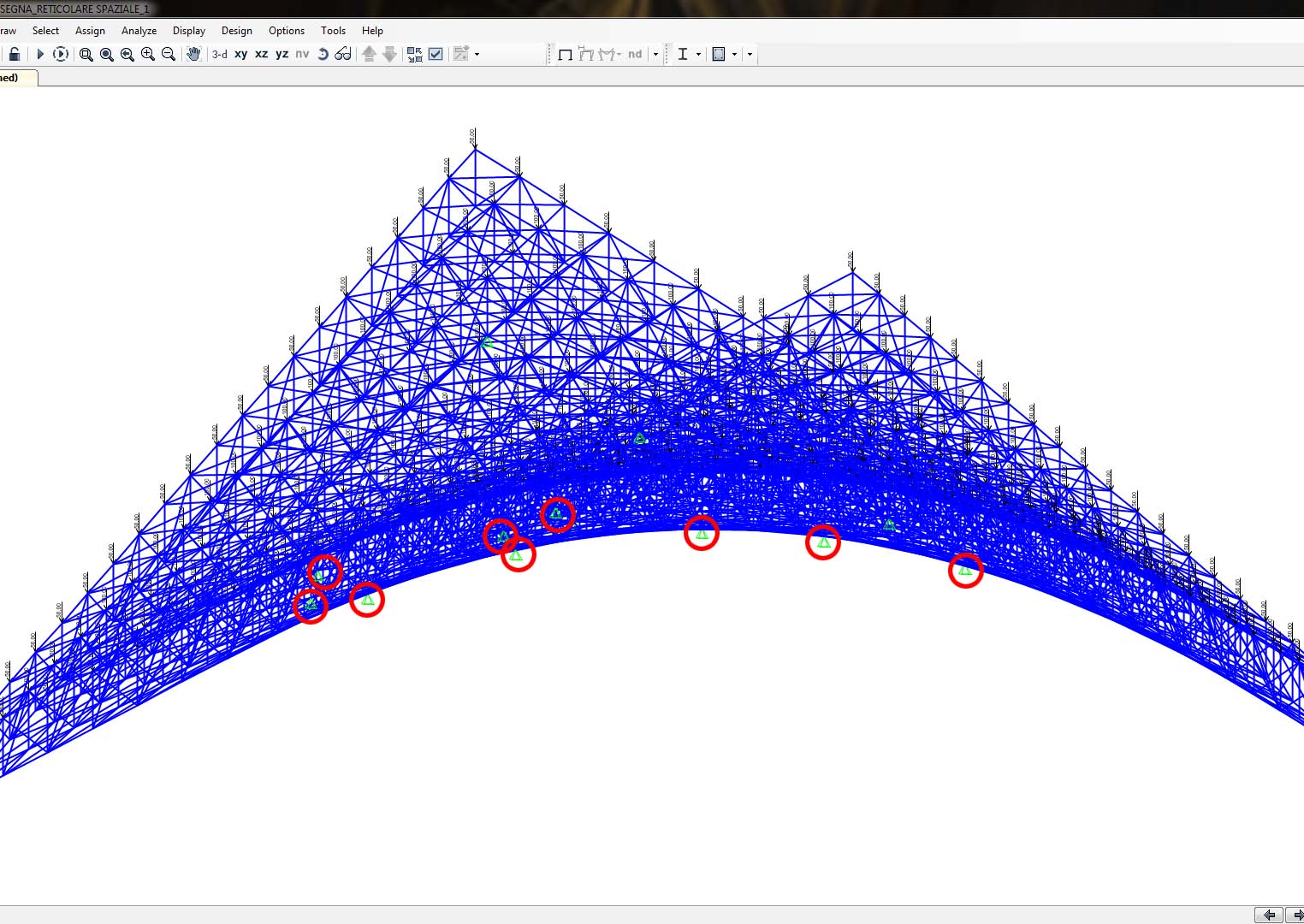

La struttura analizzata è una superficie rigata a curvatura negativa definita come “paraboloide iperbolico”. Si è voluta scegliere poiché io ed il mio collega, Tommaso Passerini, l’abbiamo studiata, calcolata e costruita nel corso singolo “Geometrie e Modelli” delle professoresse Tedeschini Lalli-Magrone e perché avevamo il desiderio di capirne il funzionamento con la natura di reticolare spaziale. Vorrei premettere da subito che io ed il mio collega abbiamo realizzato 2 modelli di paraboloide iperbolico completamente differenti l’uno dall’altro.

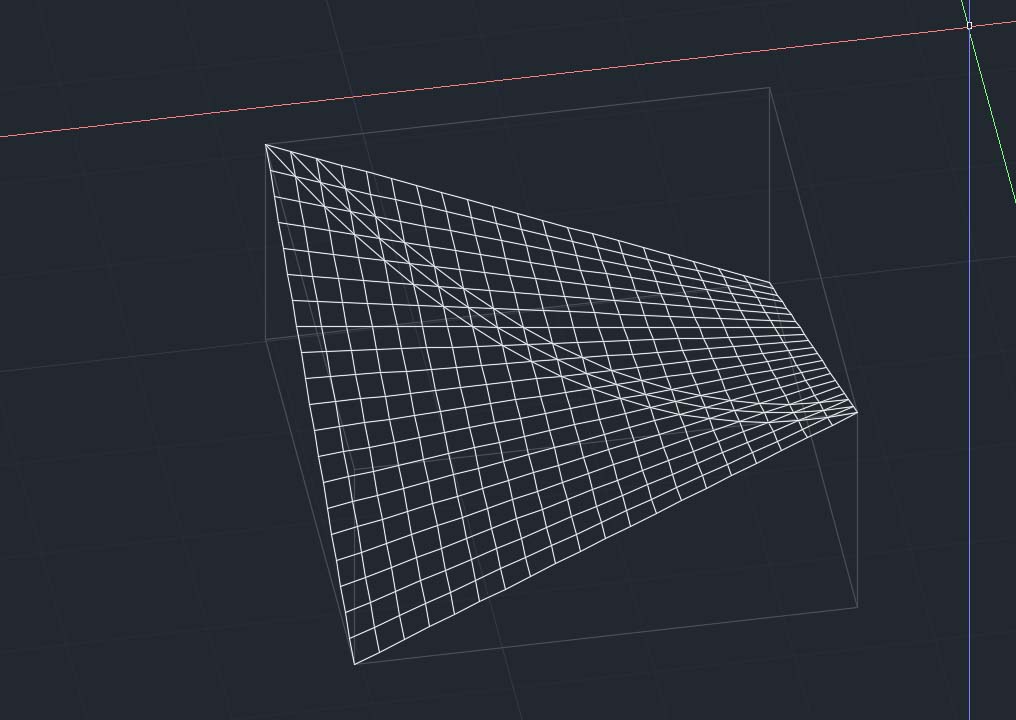

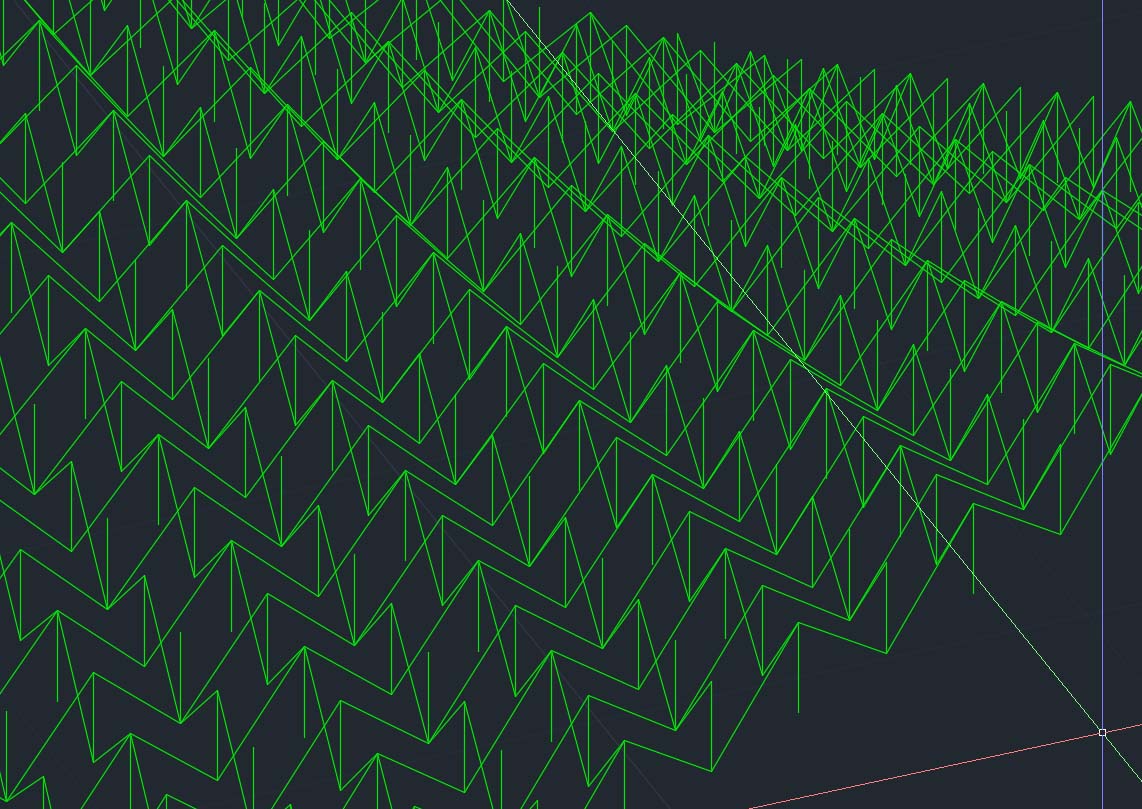

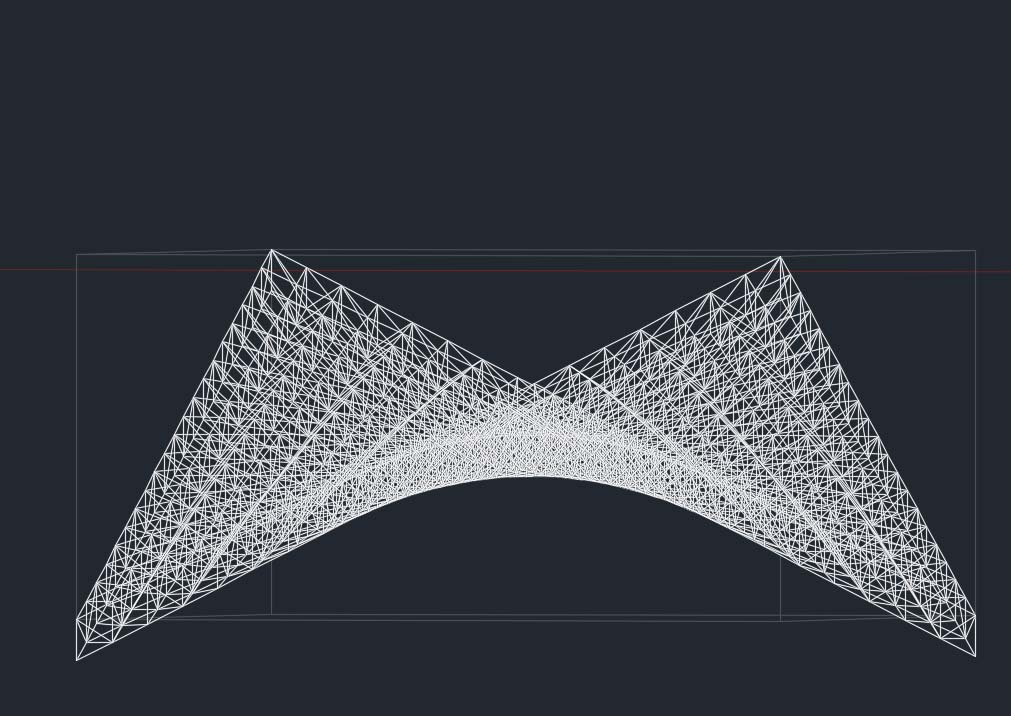

La modellazione della superficie è stata affrontata con AutoCAD tramite una costruzione spaziale di “frame spezzati” che consentivano una giusta importazione nel software di calcolo SAP 2000.

La costruzione ha seguito un iter compositivo basato sulla realizzazione di 4 aste sghembe “perimetrali” della superficie a base quadrata sul quale poi sono state costruite per punti tutte le “rigate”, partendo da un’asta base di 2m di lunghezza.

Scelta una curvatura appropriata a definire una superficie tridimensionale idonea al calcolo delle sollecitazioni, sono stati costruiti (uno ad uno) tutti i frame necessari per comporre una travatura che esprimesse il compito di reticolare.

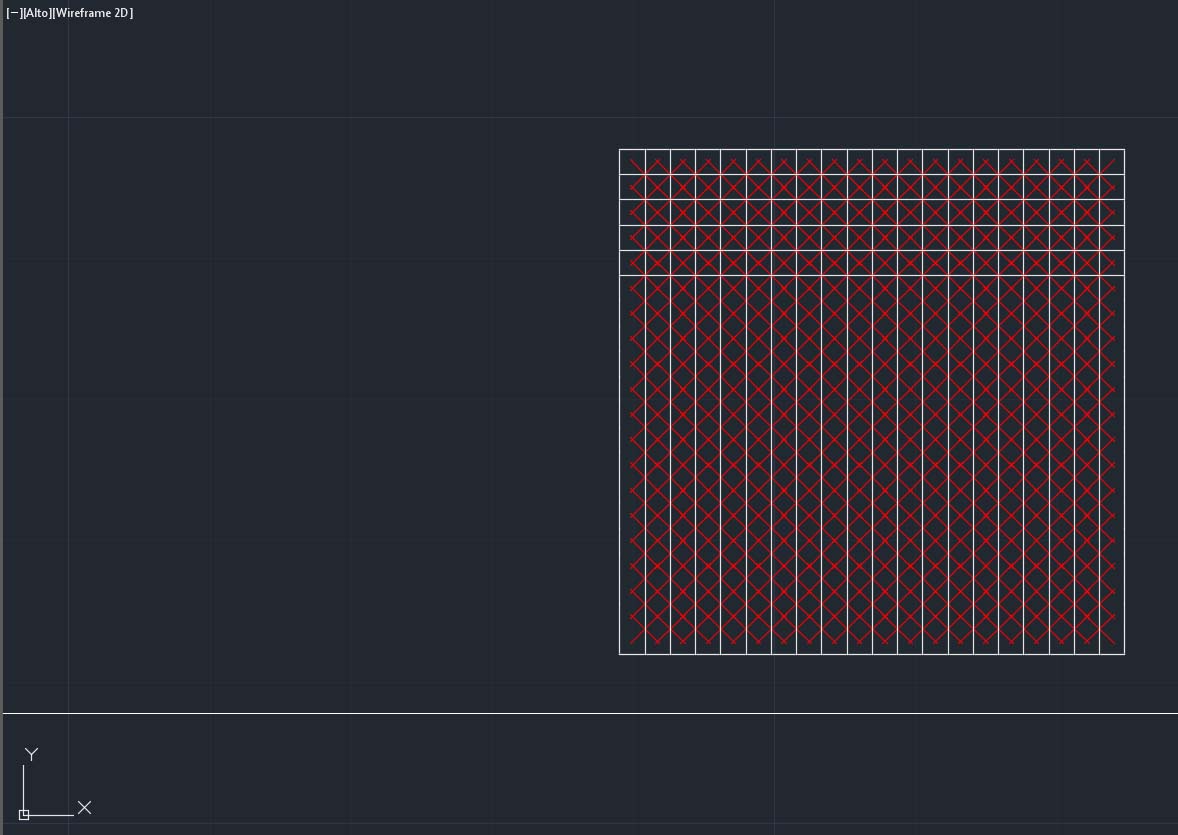

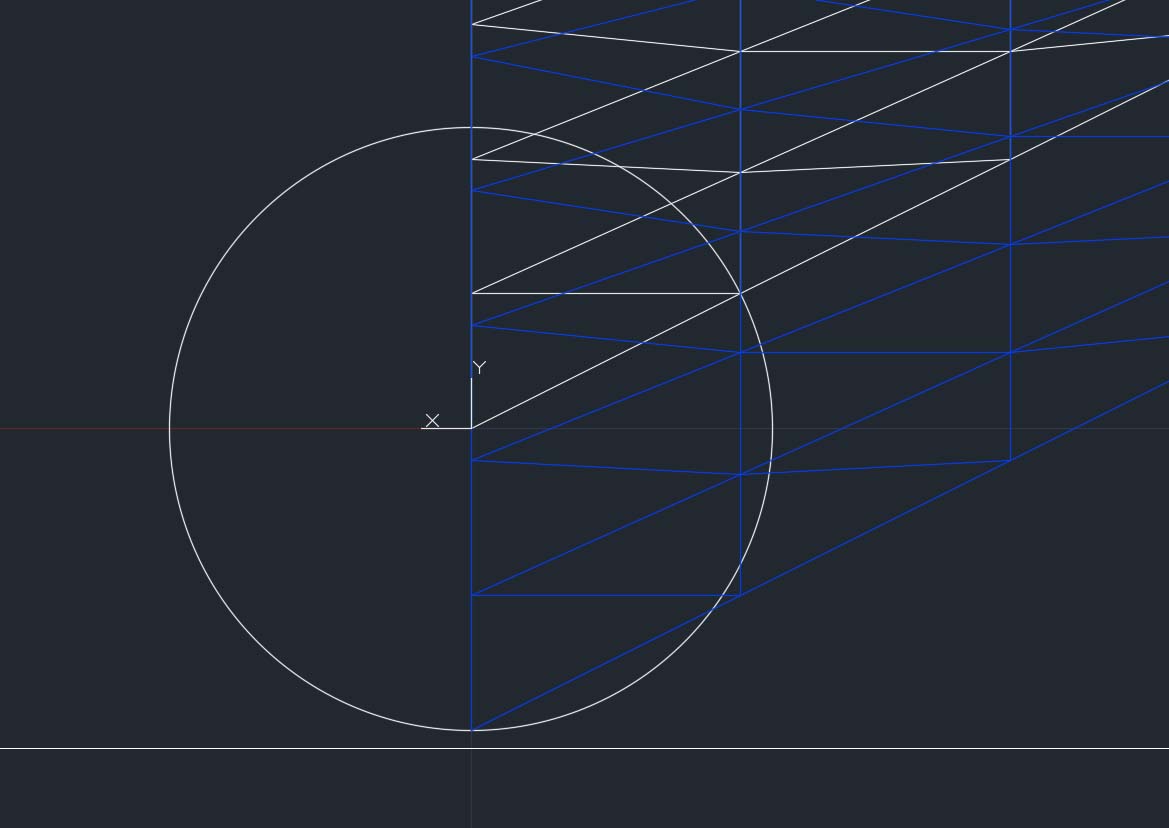

Effettuando gli opportuni accorgimenti di importazione tra diversi software (centramento del modello nell’origine degli assi del foglio di lavoro, ribaltamento del modello sull’asse XZ, copia del modello su layer appropriato e esportazione come file .dxf), il modello è stato lavorato in SAP 2000 come descrivono i passaggi successivi.

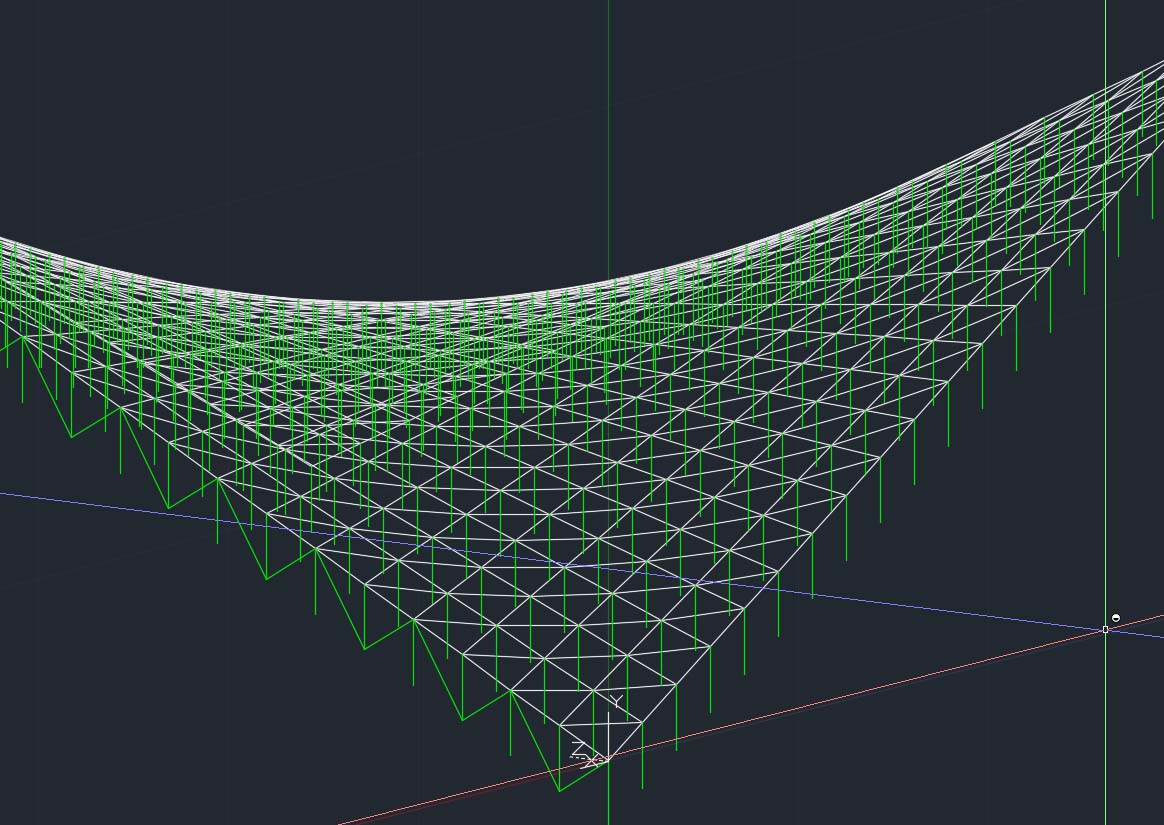

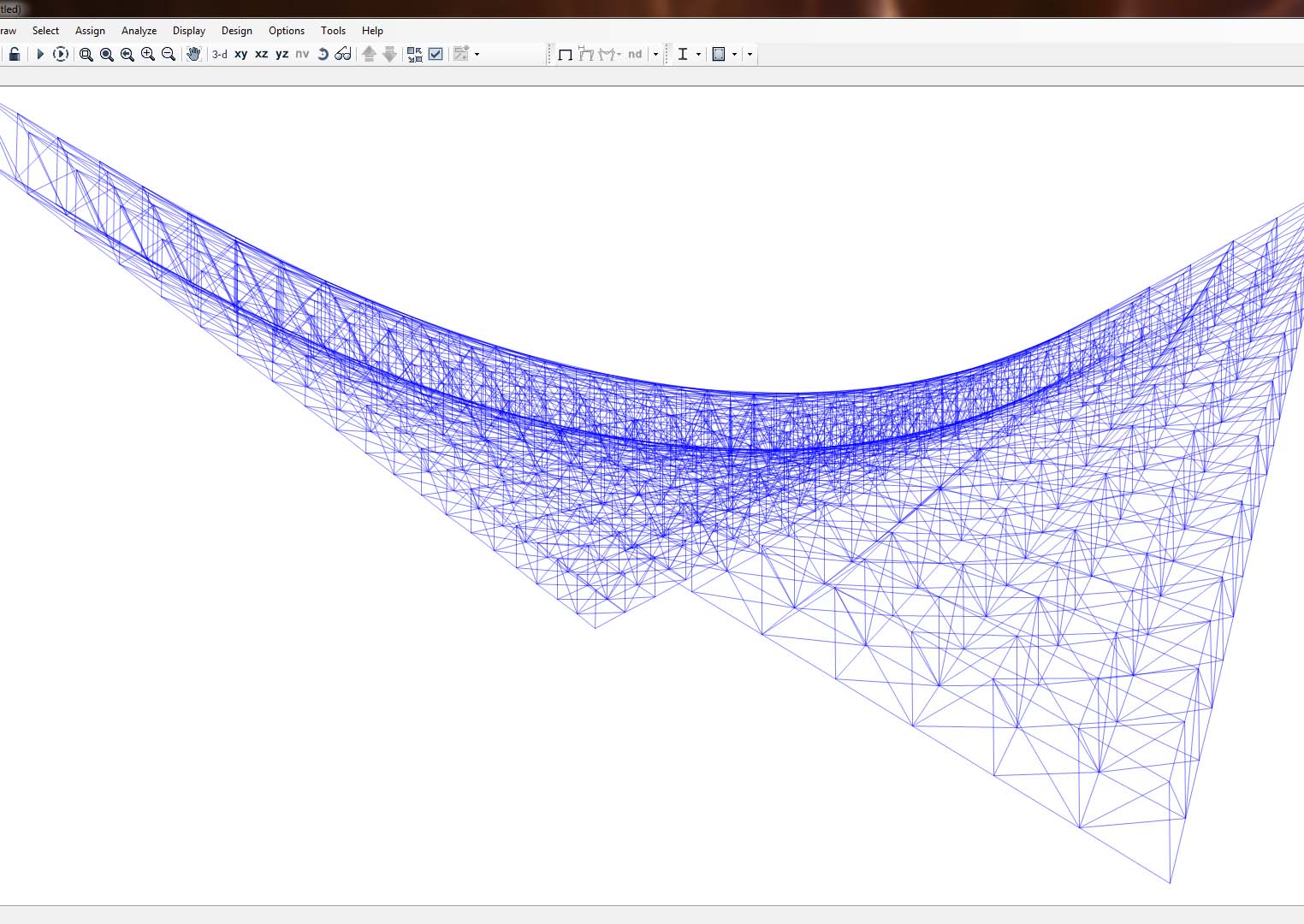

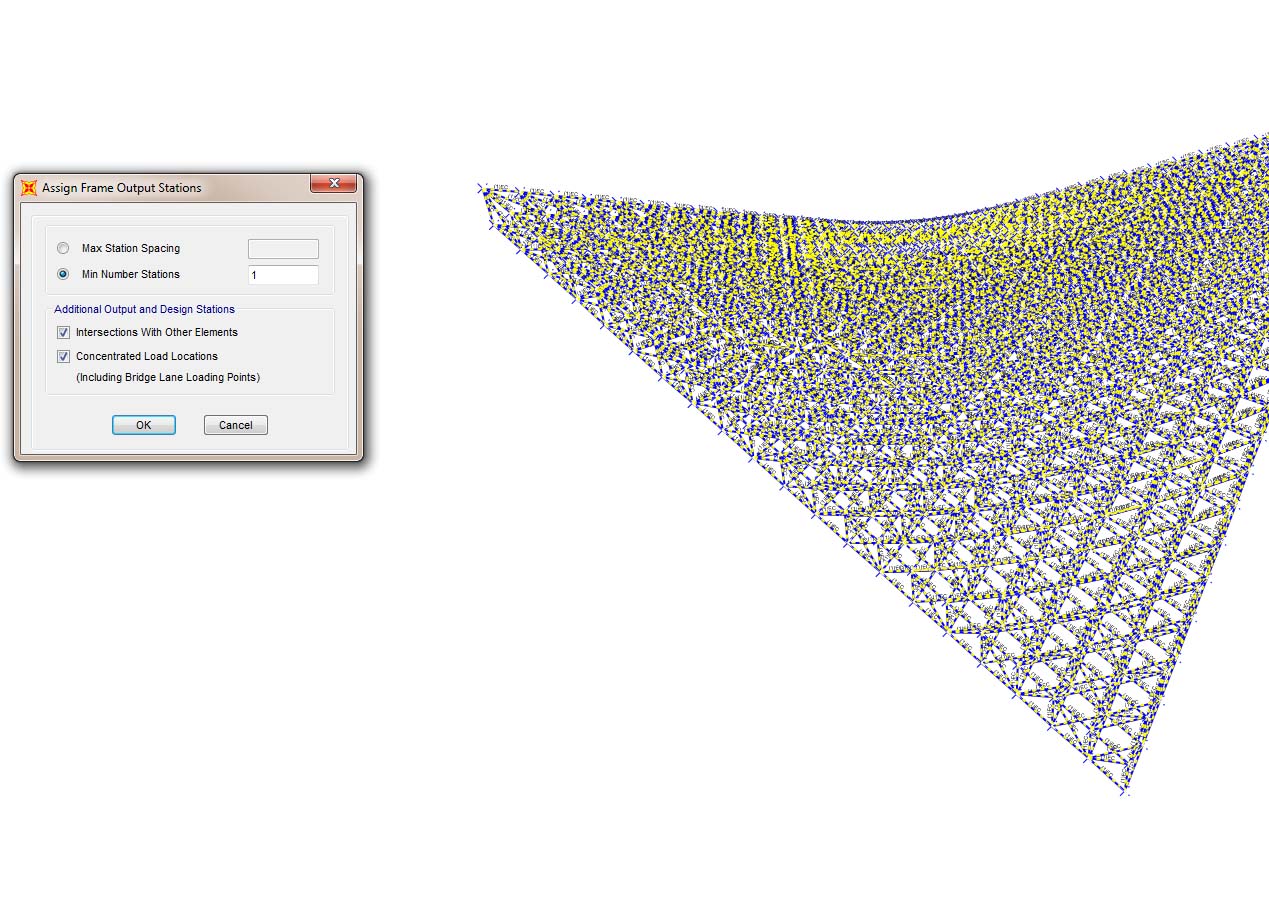

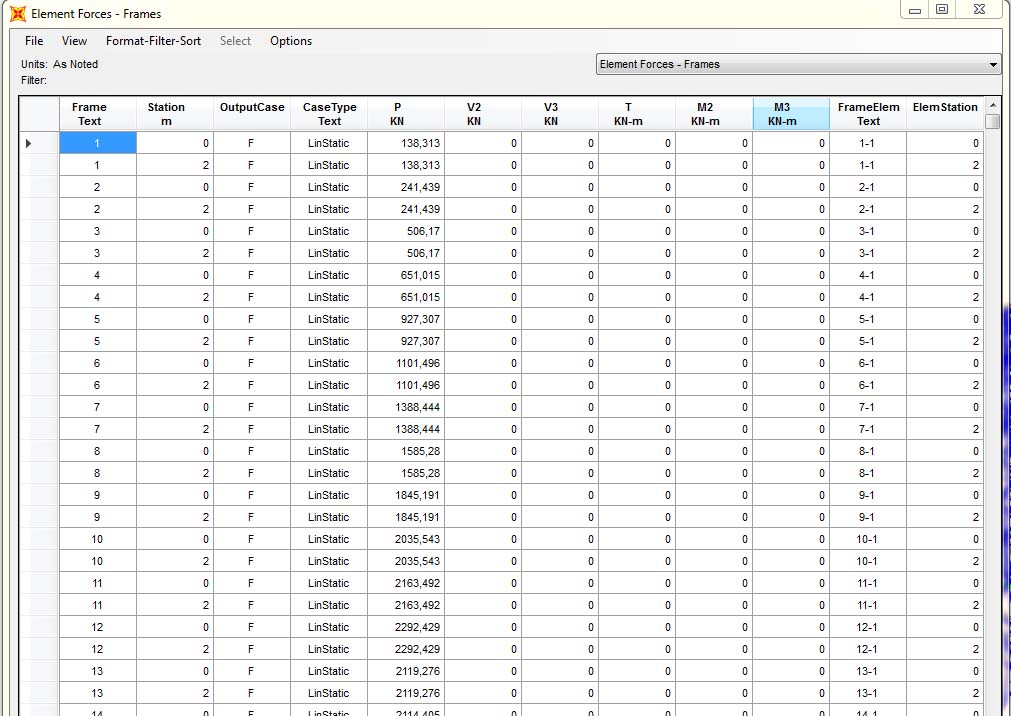

Step-1: selezione di tutti i frame del modello e impostazione di calcolo della deformata e delle sollecitazioni solo in due Output Station ai due estremi dell’asta, poiché essendo una travatura reticolare spaziale sarà soggetta solo a sforzi normali COSTANTI e quindi definibili attraverso un solo valore di questo su qualsiasi punto dell’asta, inoltre poiché per il dimensionamento di massima occorre avere la lunghezza di ogni frame si decide di impostare il secondo Output Station;

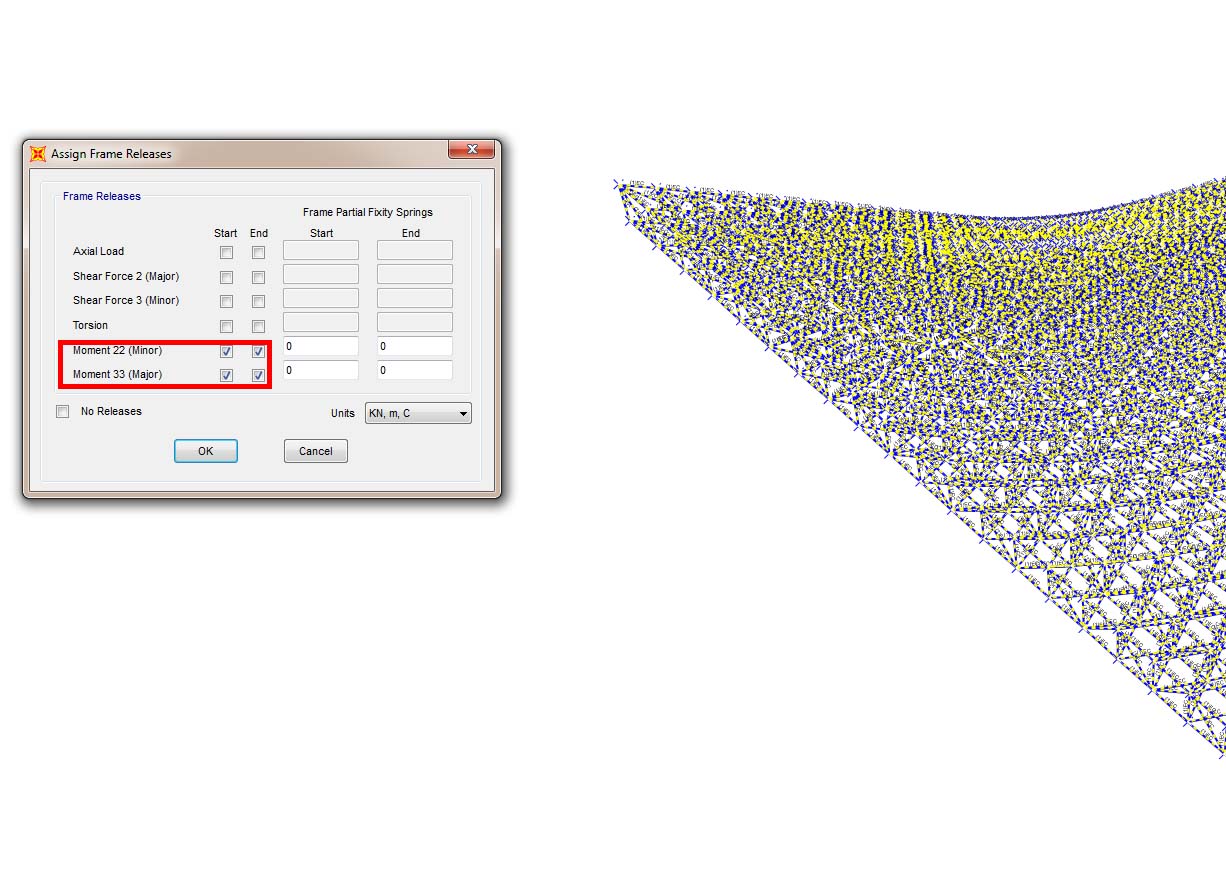

Step-2: impostazione delle cerniere interne con rilascio dei momenti agli estremi dell’asta per tutti i componenti del modello, affinché questo assuma natura di reticolare spaziale;

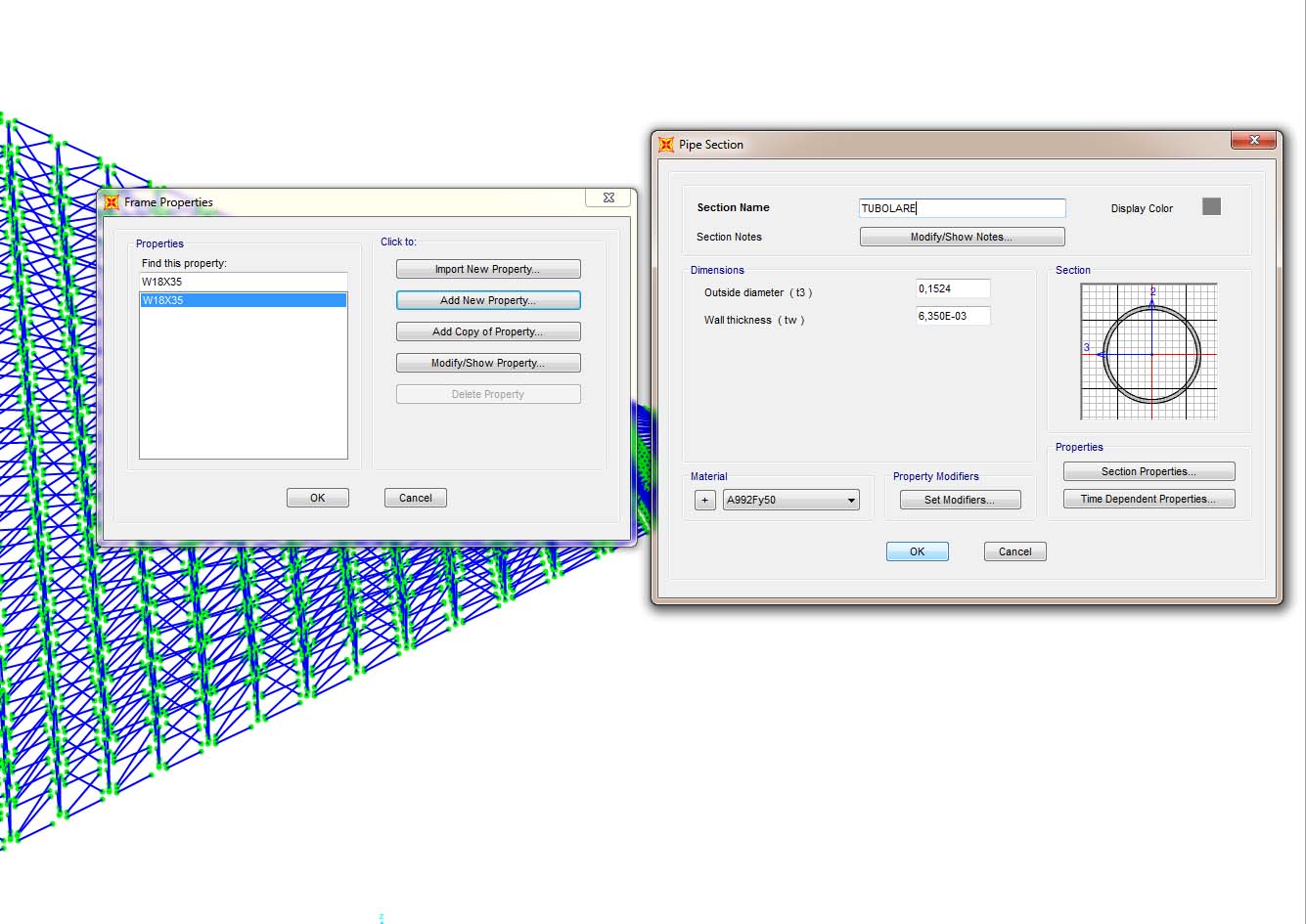

Step-3: definizione e assegnazione di “sezione di progetto” delle aste per il calcolo delle sollecitazioni scelta come tubolare metallico cavo;

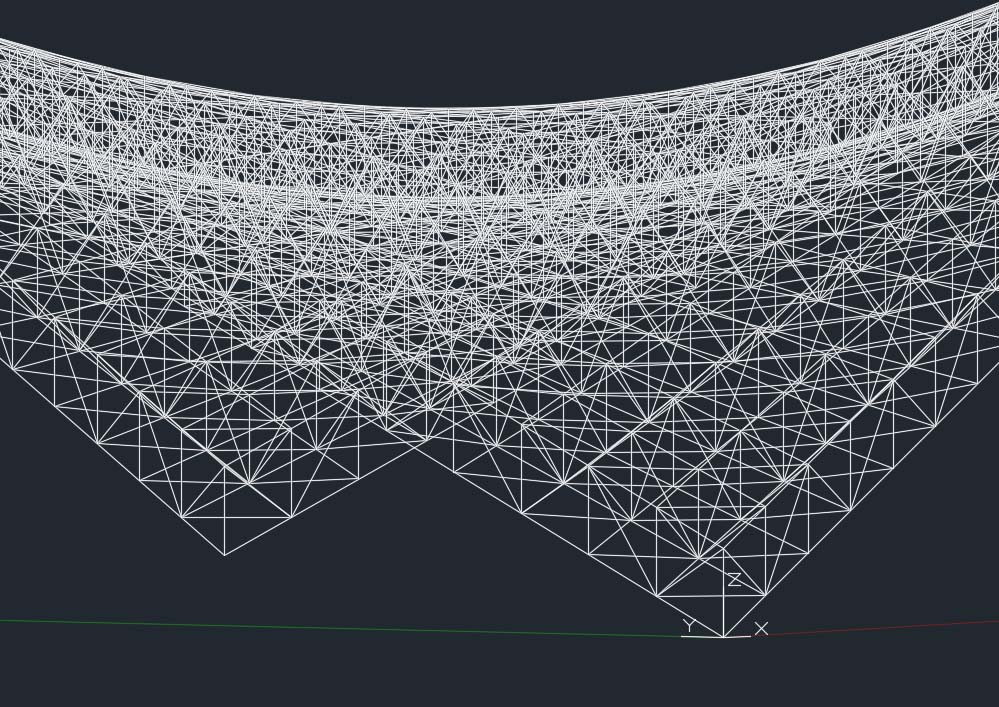

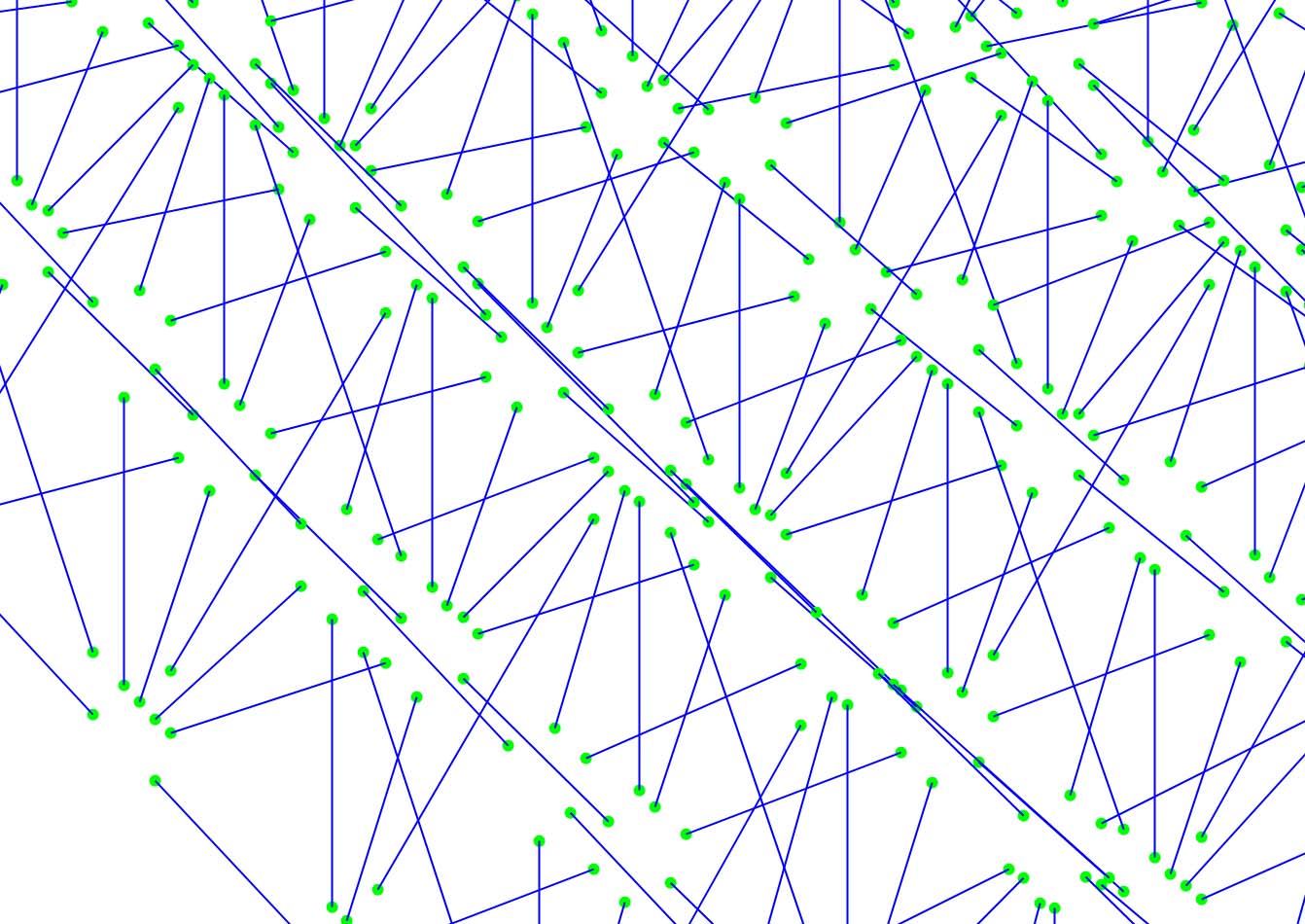

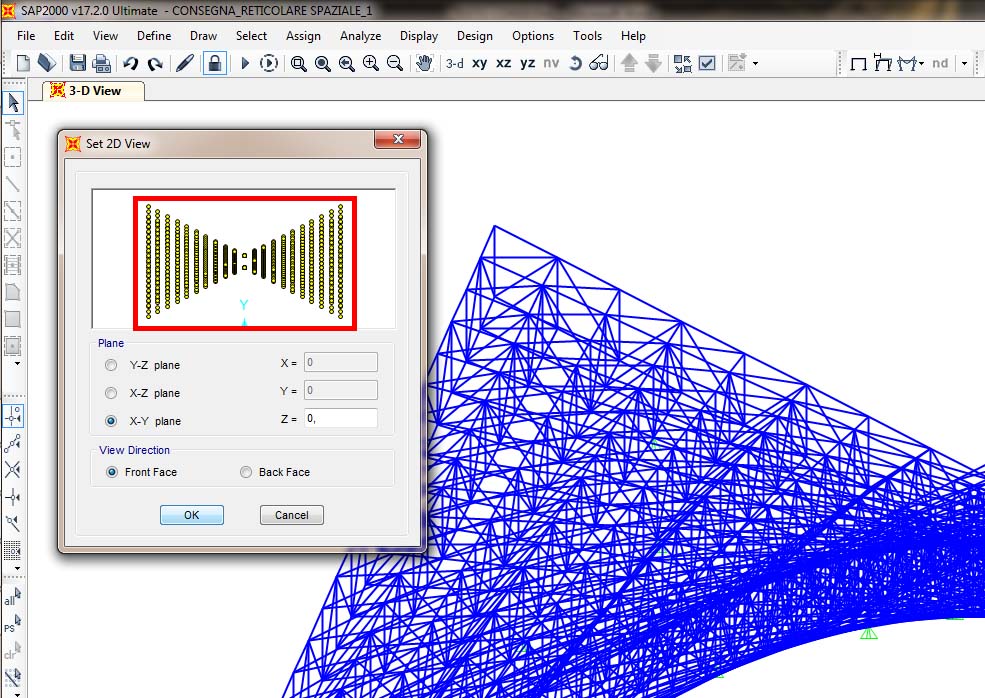

Step-4: assegno di vincoli esterni puntuali su alcuni dei nodi presenti sulla “faccia posteriore” del modello: l’assegnazione di tali cerniere è stato un passaggio complesso dato dal modo di lavorazione del software che sfrutta viste bidimensionali “PER PIANI” che interagiva con un oggetto a curvatura negativa. Per aggirare il problema sono stati assegnati i vincoli esterni andando a selezionare i nodi da una visualizzazione 3d assonometrica del modello, oppure analogamente si poteva lavorare con una visualizzazione bidimensionale in pianta andando a sommare i “piani” che il software evidenziava come sottolinea l’immagine qui di seguito;

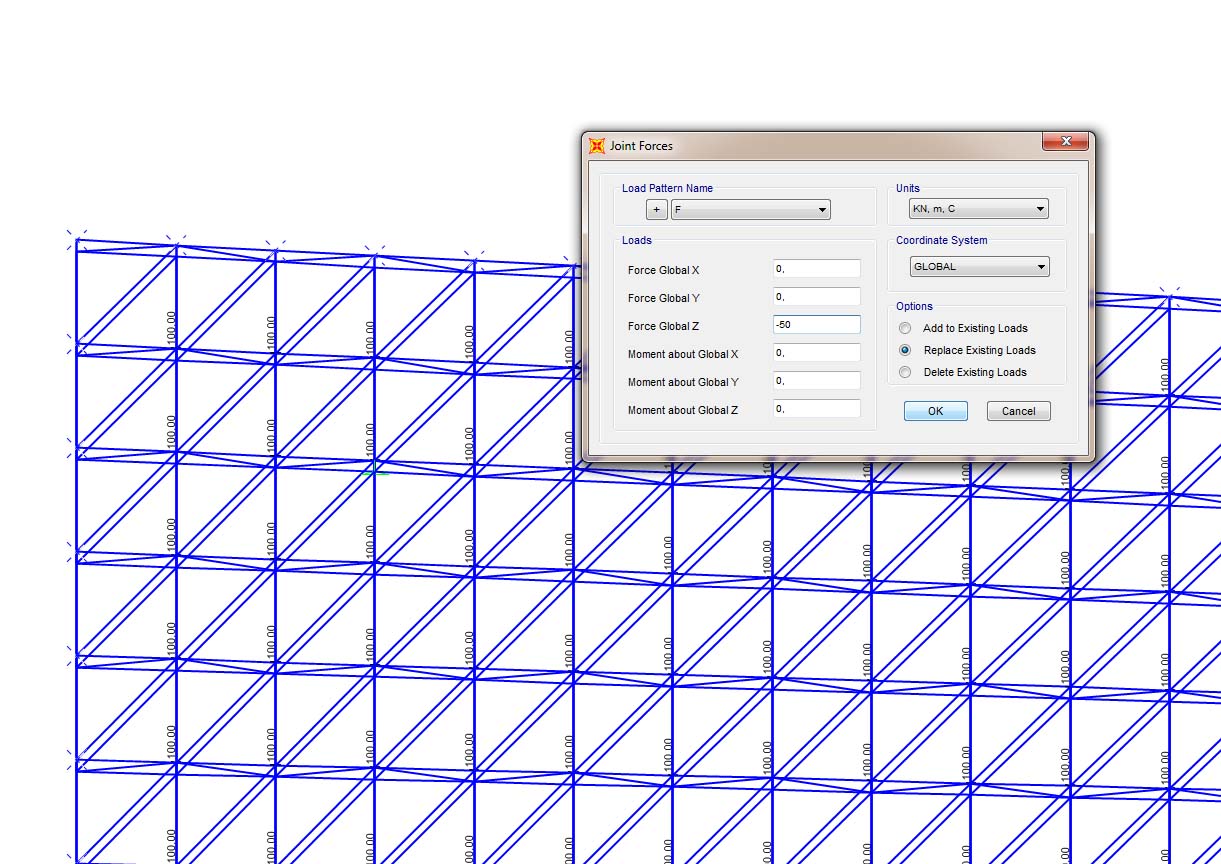

Step-5: definizione di un carico “F” con esclusione del peso proprio della struttura e assegnazione dello stesso come carico uniformemente distribuito ma impostato come carico puntuale, con valore di 100 KN per tutti i nodi presenti sulla faccia superiore del modello.

Essendo un carico distribuito sono stati assegnati carichi puntuali di intensità di 100 KN per tutti i nodi della superficie tranne che per i nodi al perimetro della stessa per cui l’area di influenza del carico distribuito è dimezzata e quindi con intensità di 50 KN;

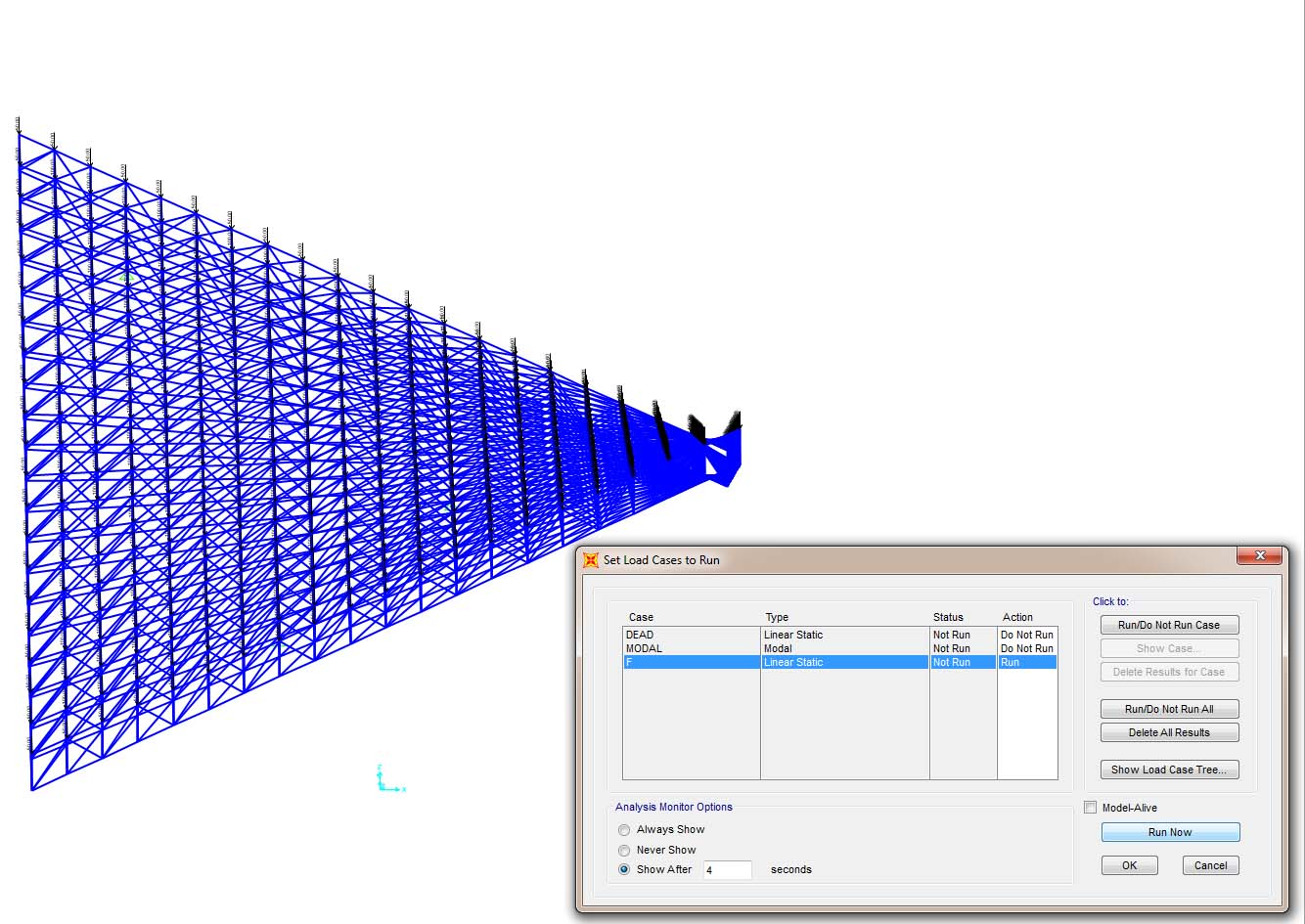

Step-6: calcolo della struttura per il carico impostato “F”;

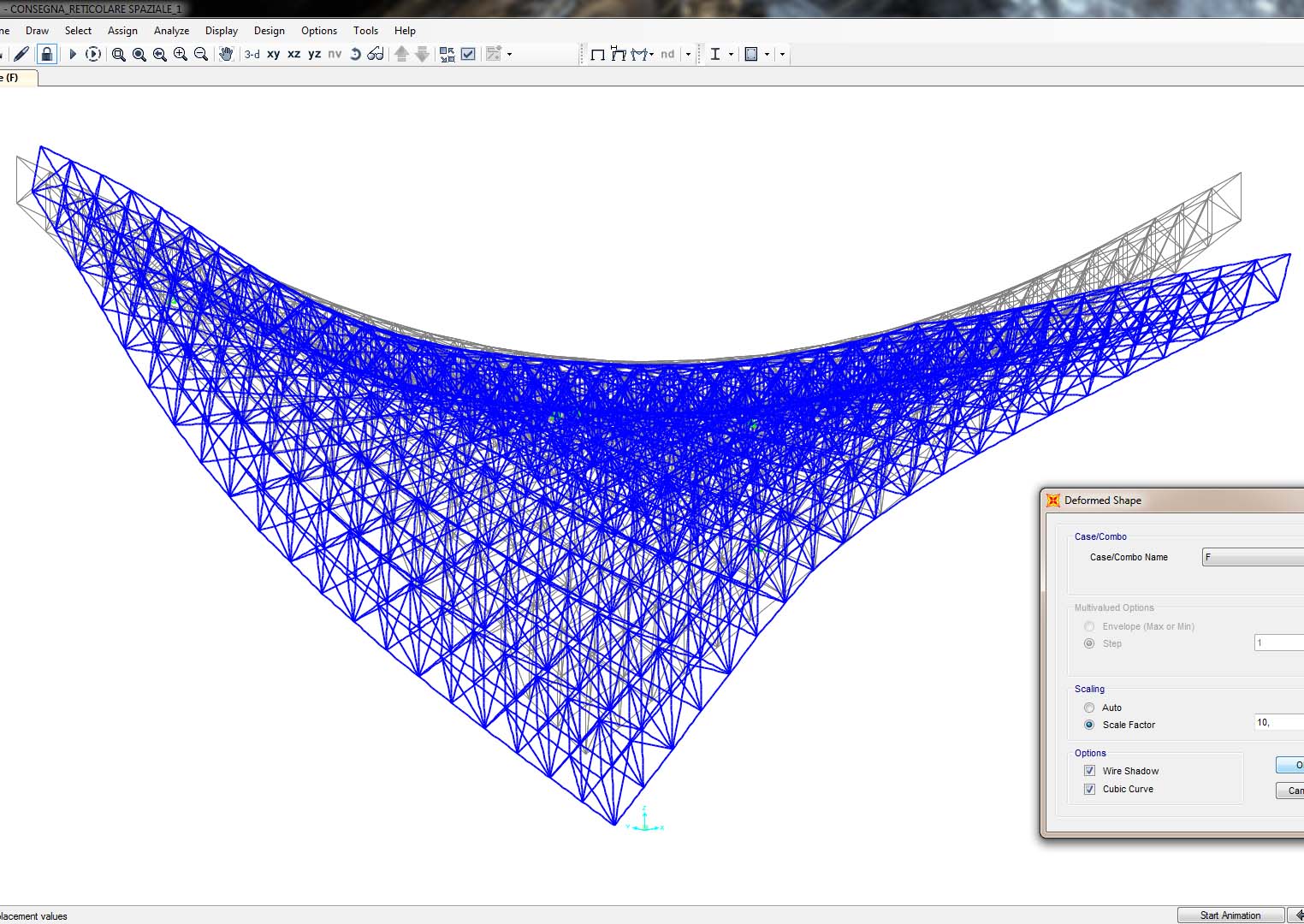

Step-7: visualizzazione della deformata per la sola combinazione di carico “F” definito a posteriori;

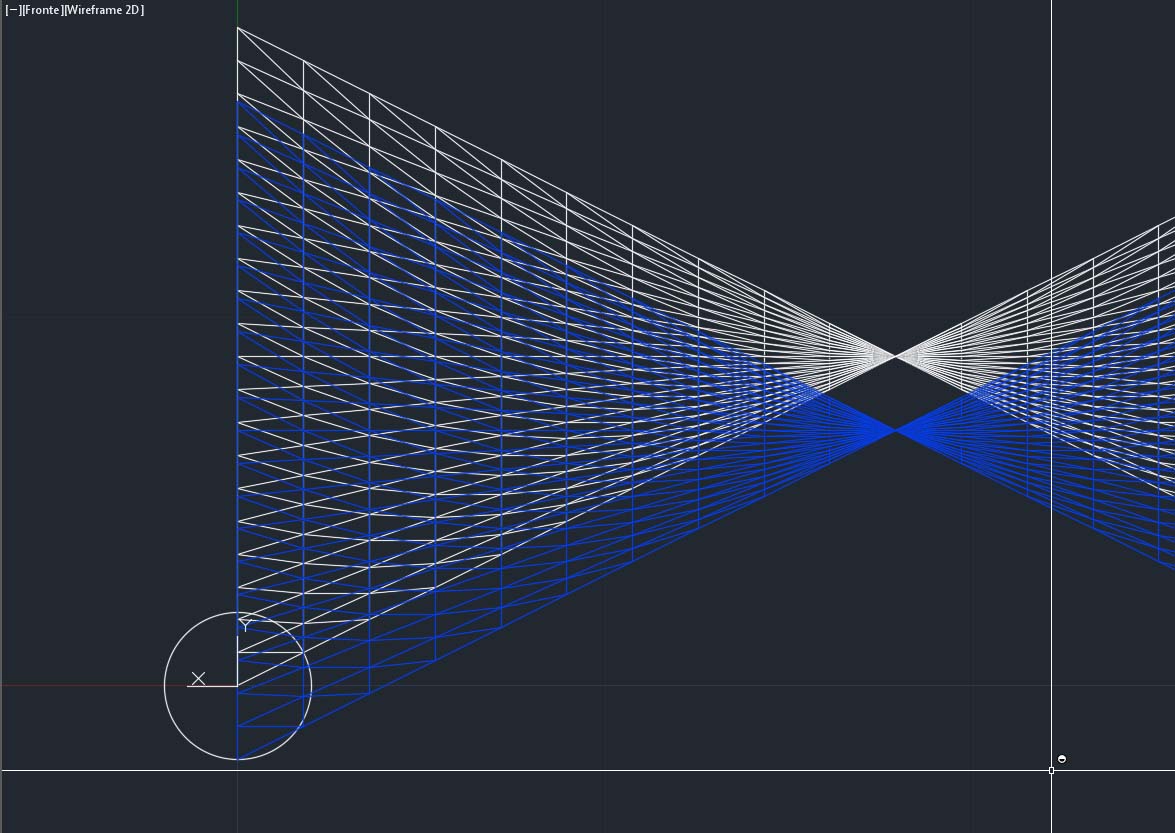

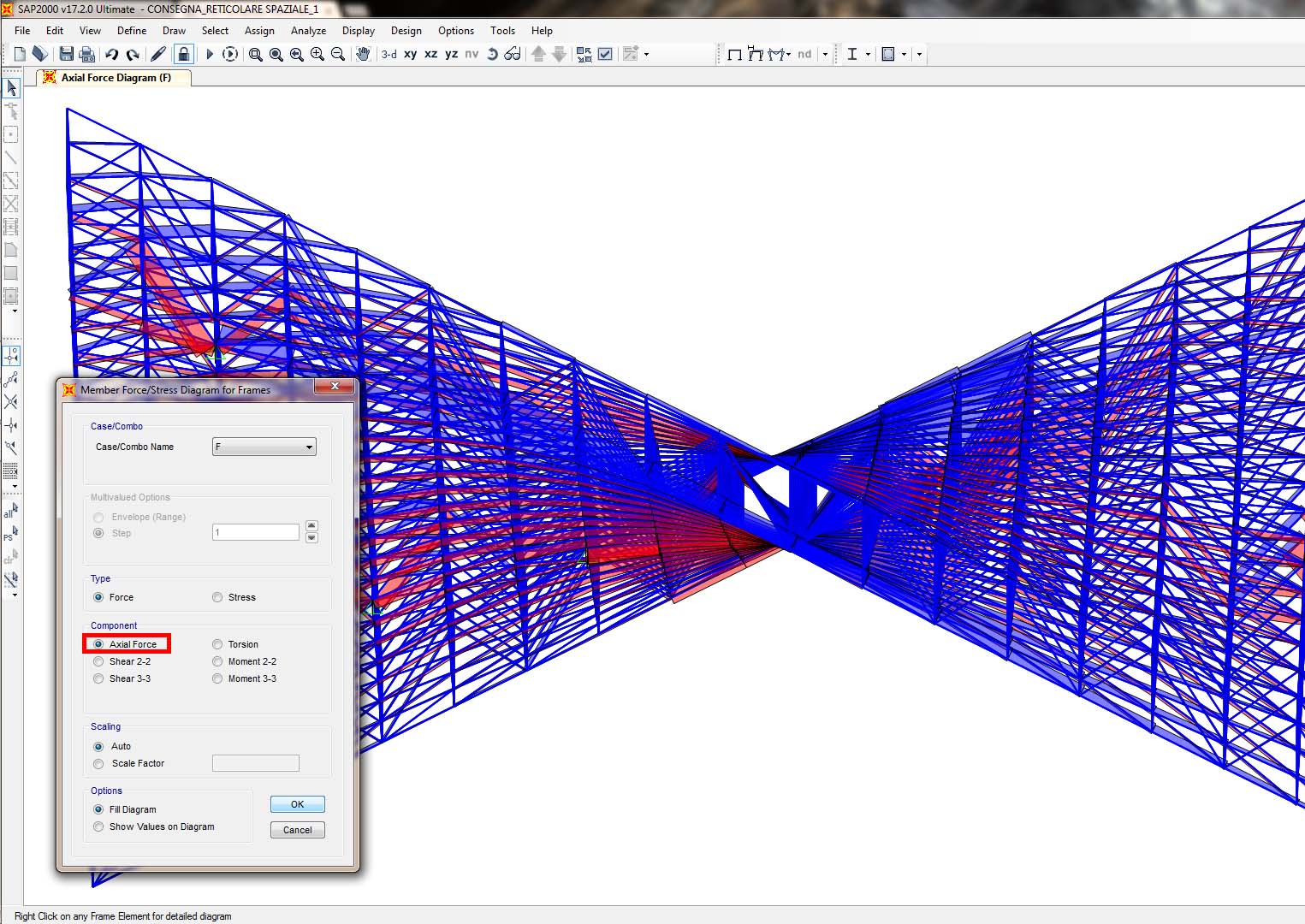

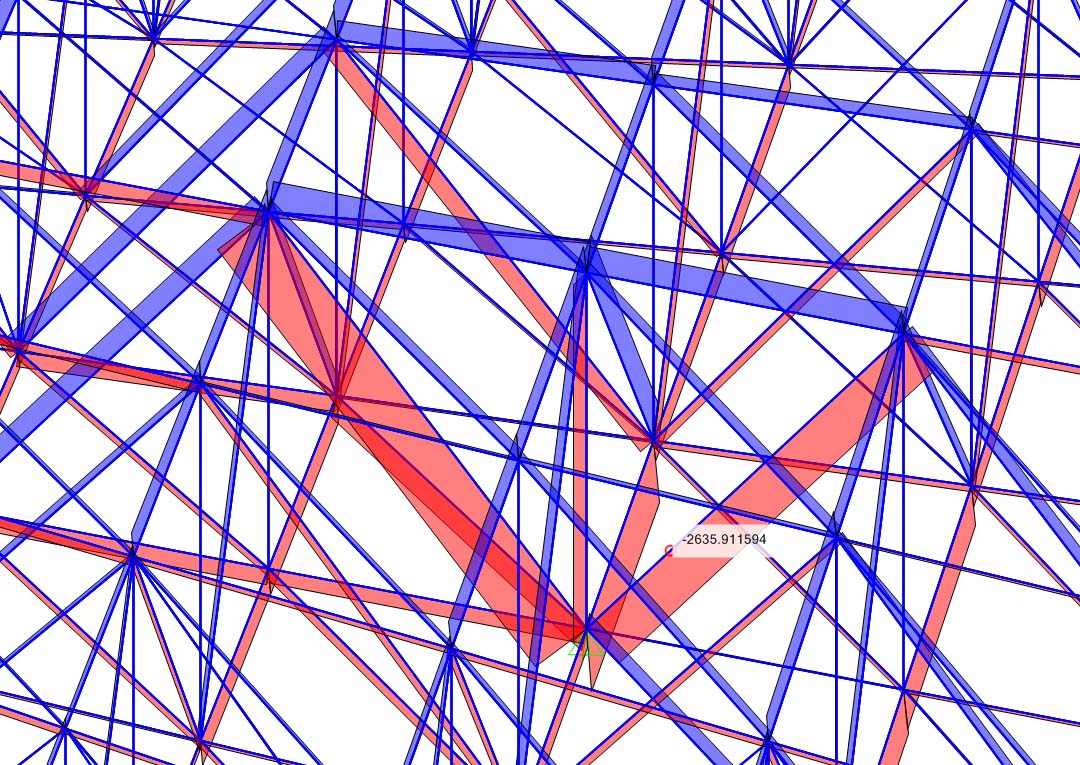

Step-8: analisi dei valori e dei diagrammi degli sforzi normali per tutto il modello (ovviamente di natura costante) – in rosso il software definisce la compressione e in blu la trazione, infatti è possibile notare come i frame collegati direttamente per una estremità al vincolo esterno siano tutti in compressione;

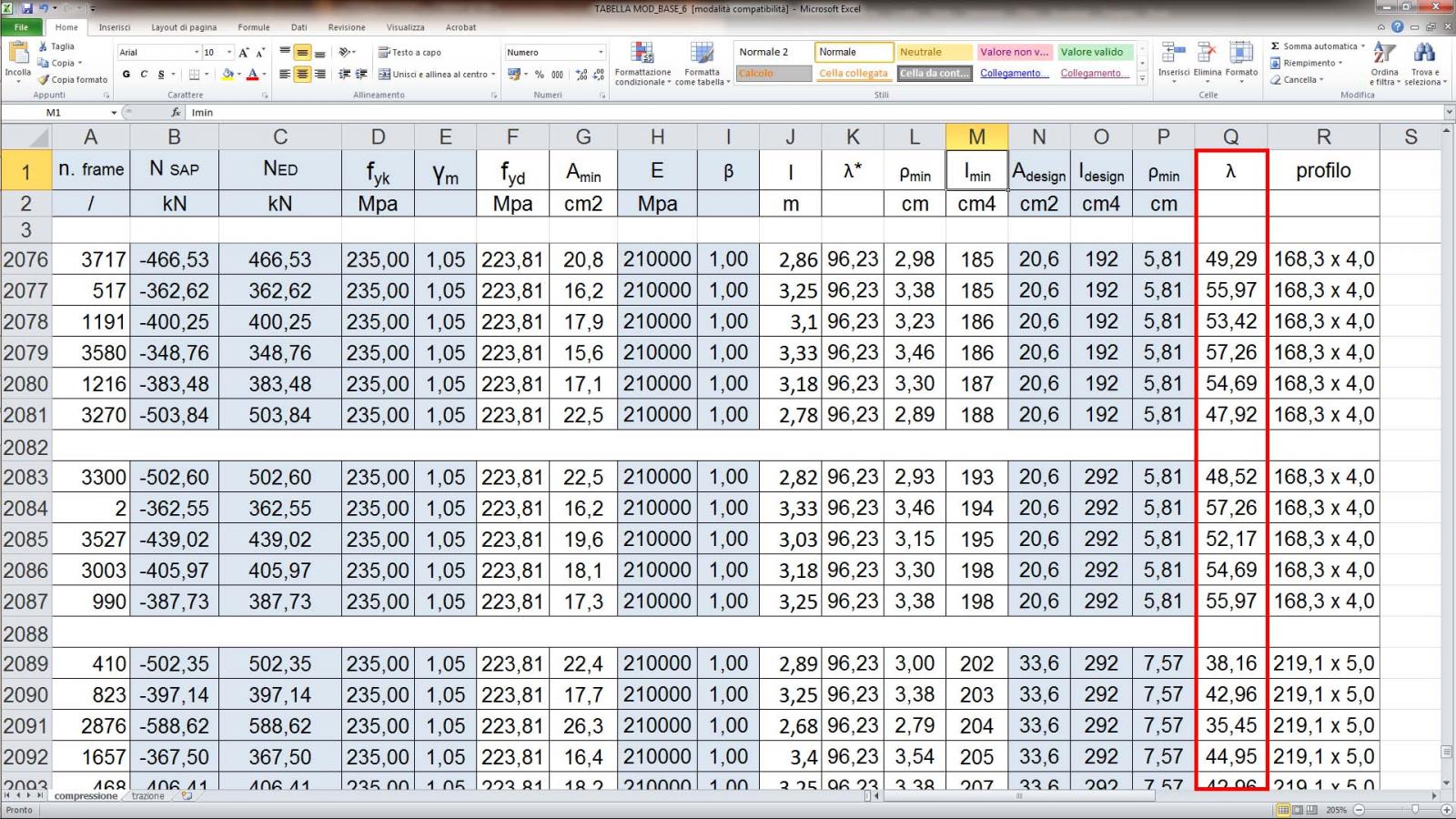

Step-9: esportazione della tabella di analisi delle sollecitazione delle aste da SAP 2000 al foglio elettronico di Excel per il dimensionamento di massima delle aste;

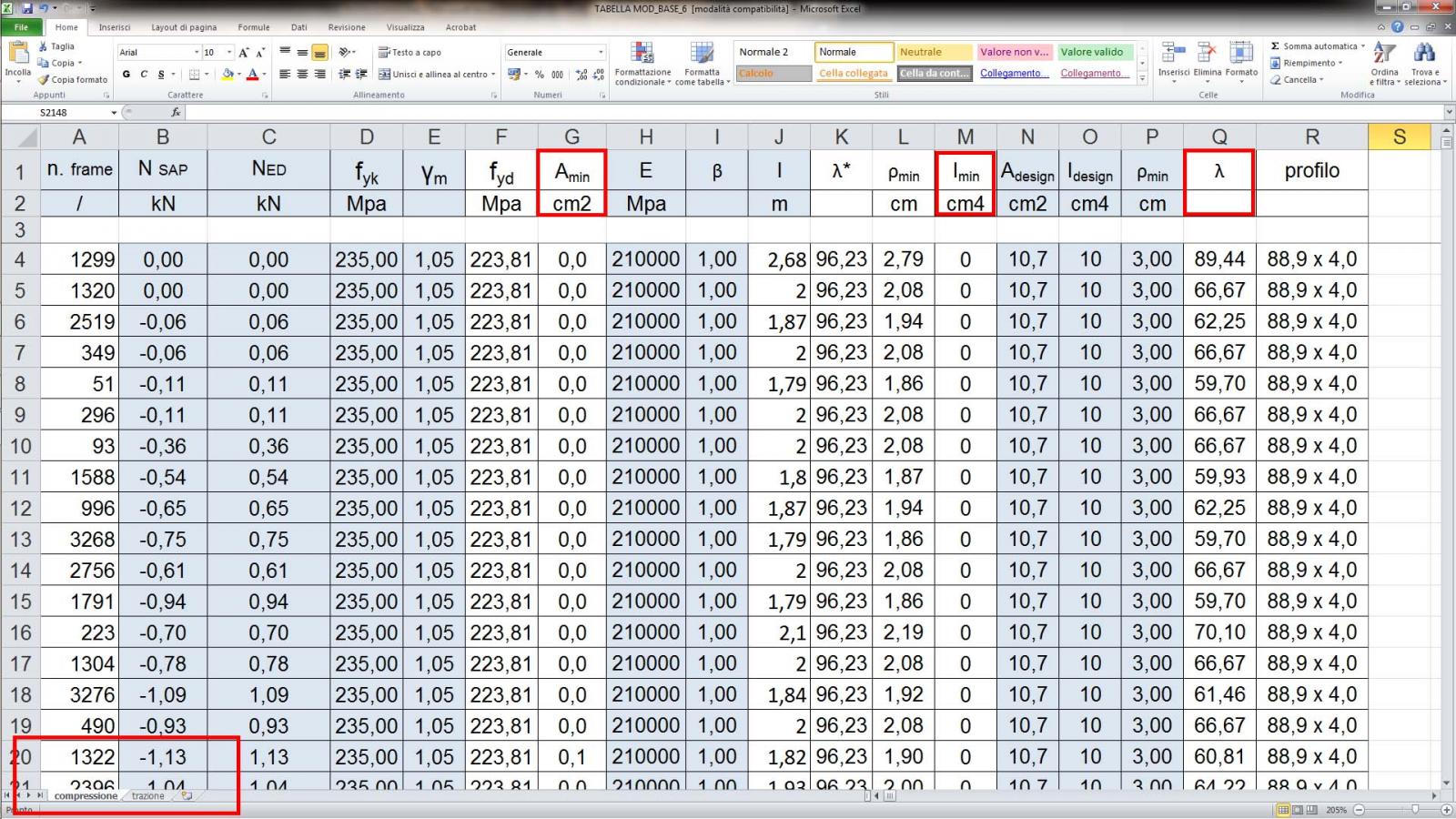

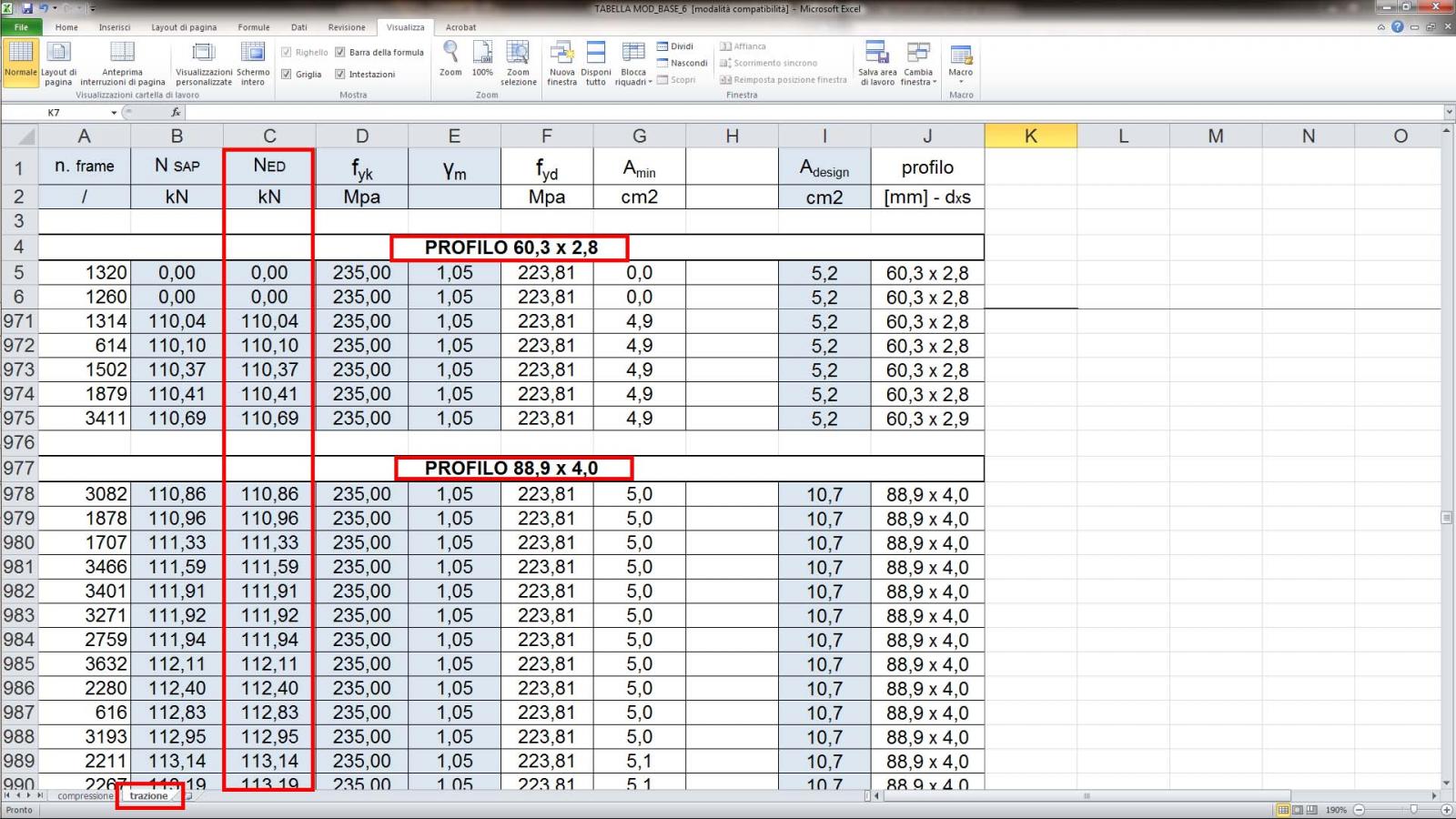

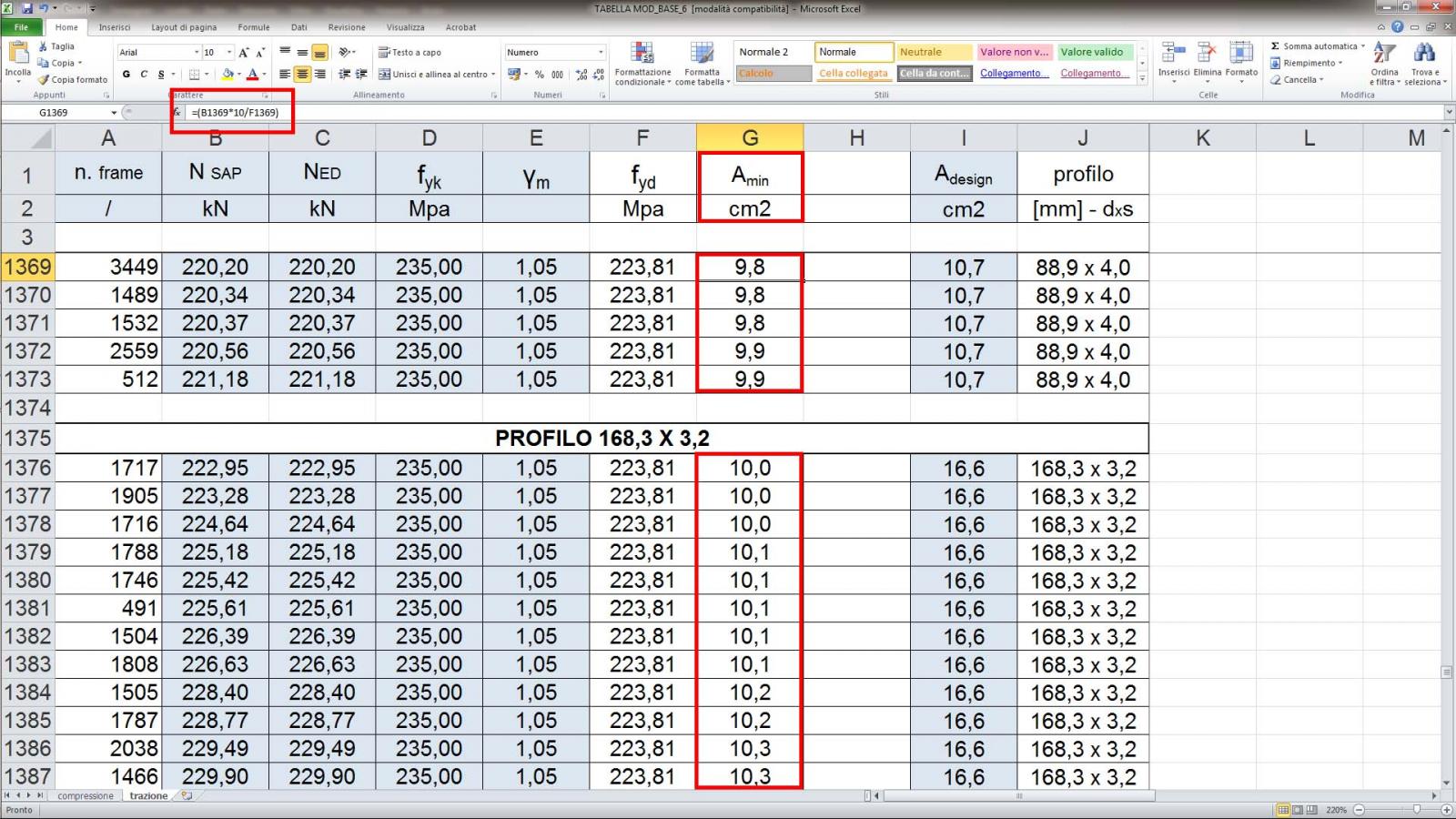

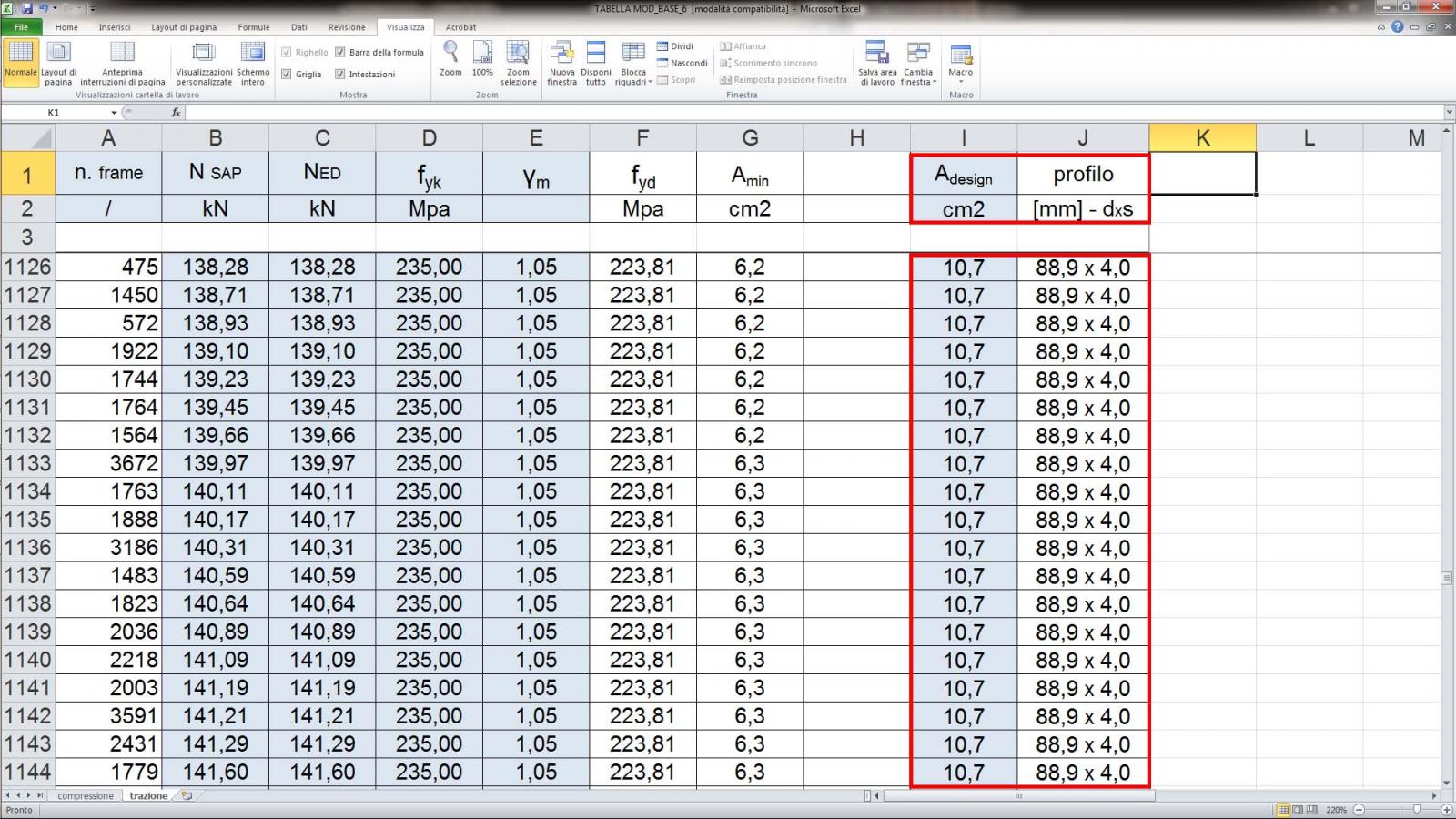

Step-10: per il dimensionamento delle aste del modello di paraboloide iperbolico si ha l’esigenza di differenziare due tabelle che raggruppano i frame compressi e tesi, quindi procedere con i calcoli necessari alla ricerca dell’area minima (Amin) per le aste tese e l’ulteriore calcolo del momento d’inerzia minima (Imin) per le aste compresse soggette anche alla verifica di snellezza della sezione che si va a scegliere da opportuni profilari;

Step-11: dato l’eccessivo numero di frame da calcolare si è scelto di operare attraverso un metodo che riuscisse a semplificare la procedura di dimensionamento eseguendo gli opportuni calcoli descritti sopra dividendo ulteriormente le aste tese e compresse a seconda del valore di sollecitazione a sforzo normale (Ned);

Step-12: per tutte le aste soggette a trazione, dato un valore di sforzo normale di progetto (Ned) – esportato direttamente da SAP 2000, si va a calcolare un’area minima tramite la formula:

Amin=Ned/Fd

Dove Fd è la resistenza di progetto del materiale scelto, in questo caso acciaio S235, che viene calcolato dalla resistenza del materiale Fyk (235 MPa) diviso il coefficiente di sicurezza γm pari a 1,05 per l’acciaio;

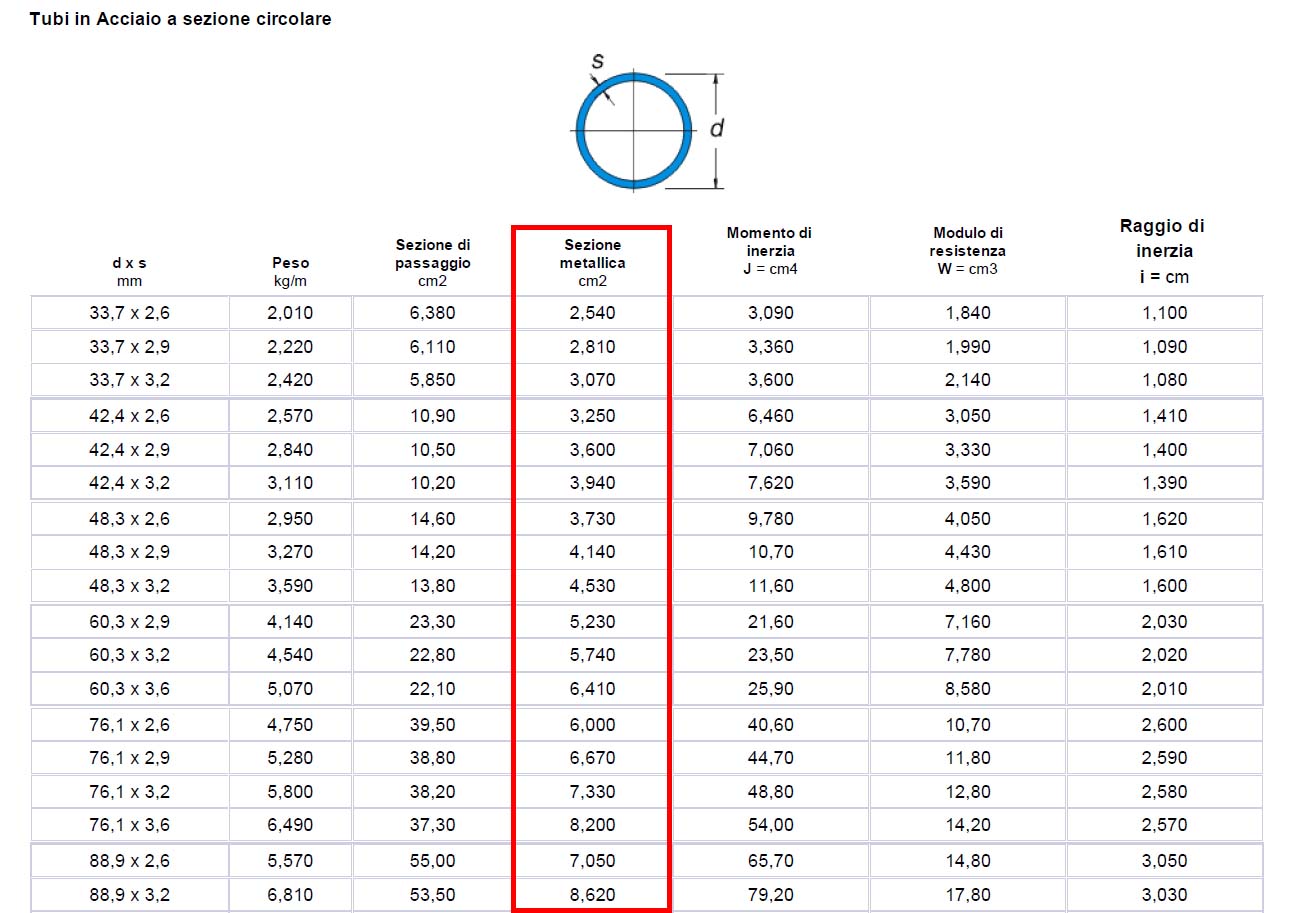

Step-13: ricavata l’area minima di tutte le aste tese, con un opportuno profilario di sezioni tubolari cave in acciaio si va ad assegnare una sezione per ogni categoria di aste, definito dallo step-11, andando a prendere una sezione che abbia un’area (“metallica” nel caso del profilario dell’azienda Oppo) maggiore rispetto all’area minima, definita in tabella con il nome di Adesign e quindi si associa a questa il profilo scelto;

Amin < Adesign

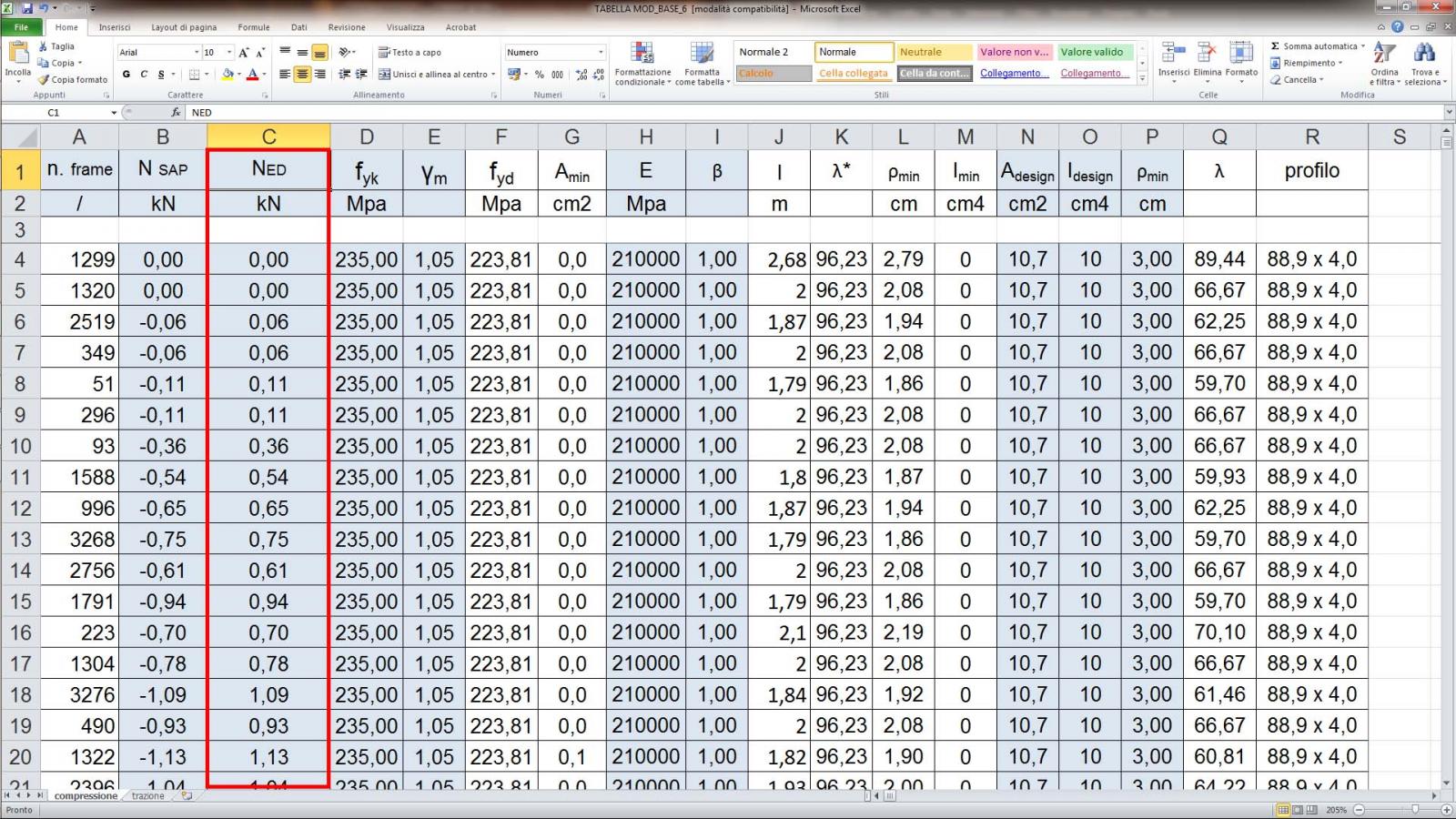

Step-14: per il dimensionamento delle aste compresse si segue lo stesso iter processuale delle aste tese con la differenza iniziale del segno dello sforzo normale di progetto da cambiare, con opportuna formula in Excel e il calcolo ulteriore del momento d’inerzia minimo:

Nell’immagine di seguito nella tabella è stata inserita una colonna di Ned che definisce il cambio di segno dell’NSAP esportato direttamente dal software stesso.

Successivamente, calcolata l’area minima, si procede con il calcolo del momento d’inerzia minimo (Imin) che si ricava dalla formula del carico critico euleriano:

Ncr = π2EA/λ2

Dove E è il modulo di elasticità del materiale, A l’area della sezione e λ è la snellezza della sezione calcolata mediante la formula:

λ=lo/ρmin

dove lo è la lunghezza libera di inflessione che si ricava dal prodotto di β, coefficiente adimensionale che determina le condizioni di vincolo dell’asta (in questo caso essendo ogni asta doppiamente incernierata il coefficiente sarà pari a 1 poiché i flessi saranno localizzati proprio sulle cerniere) e l, lunghezza dell’asta, e che rappresenta la distanza tra due punti di flesso successivi della deformata critica, e ρmin è il raggio d’inerzia ricavabile dalla formula:

ρmin=lo/λmax

quale λmax è la snellezza massima della sezione definibile tramite la formula del carico critico euleriano:

λmax=π RadQ(E/Fd)

dove è tutto noto.

Essendo l’inerzia minima (Imin):

Imin=A ρmin2

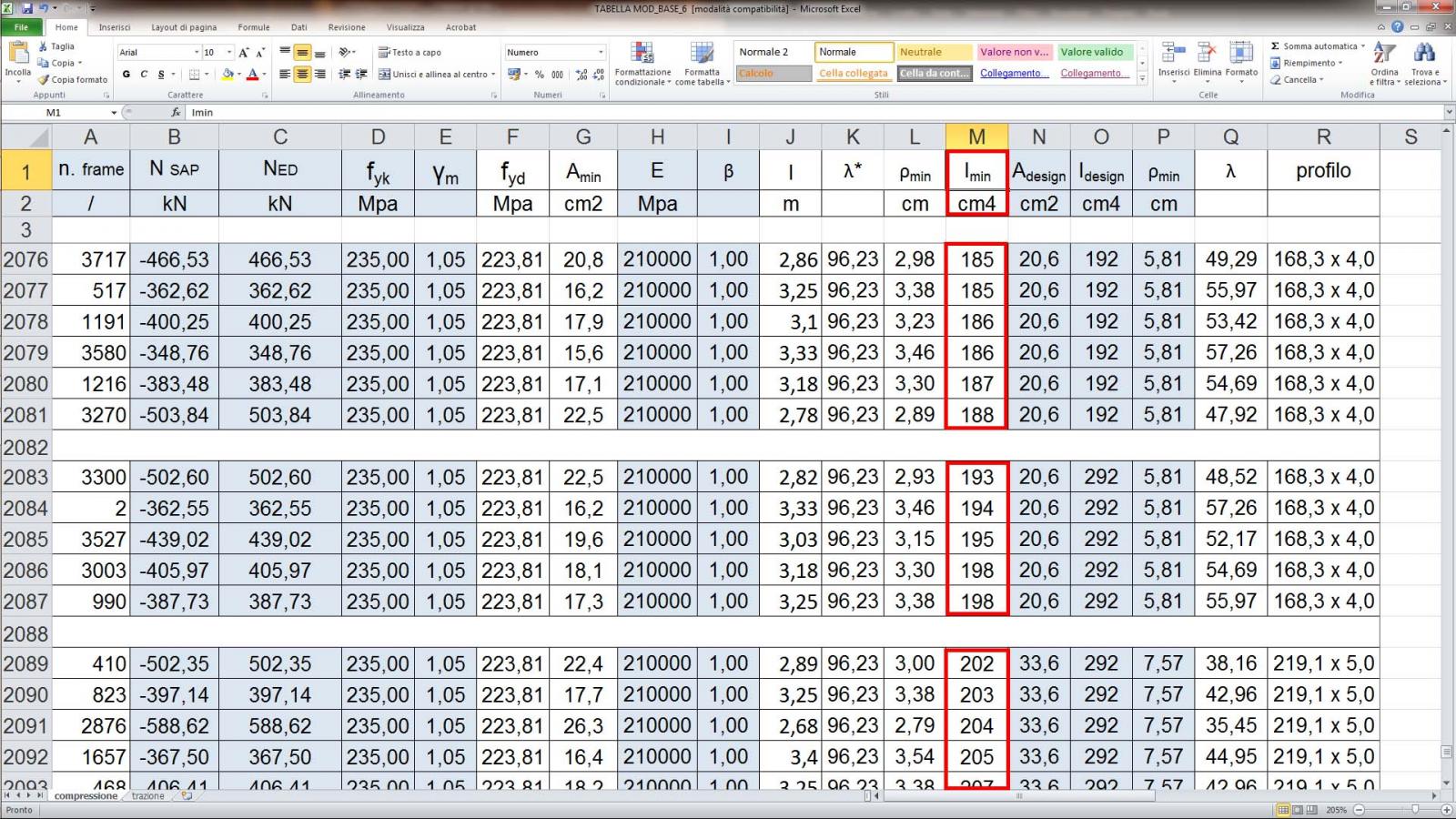

Step-15: una volta ricavati tutti i parametri in Excel delle formule viste prima si avrà sia un’area minima sia un momento d’inerzia minimo e da questi due parametri si potrà scegliere il profilato per ogni asta scegliendo il parametro più restrittivo tra i due;

Step-16: scelto un profilato per ogni categoria di asta compressa, divise come suggeriva lo step-11, si procede ad un ulteriore calcolo normativo di verifica che va ad analizzare la snellezza del profilato scelto:

la normativa impone che la snellezza di un asta non può essere superiore a un valore pari a 200 quindi scelto il profilato adeguato ai due valori di area minima e momento d’inerzia minimo, sempre sul profilario è possibile leggere i valori dei raggi d’inerzia (ρmin) (essendo un tubolare il raggio sarà unico) di tutte le sezioni scelte per calcolare poi la snellezza dell’asta con la formula vista prima:

λ=lo/ρmin

dove:

λ < 200

Step-17: dopo questo dimensionamento di massima è possibile effettuare nuovamente le verifiche e le analisi in SAP 2000 andando a definire tutte le sezioni e i materiali scelti, e assegnarli alle apposite aste del modello.

Valerio Minella

Commenti recenti